産業技術総合研究所(産総研)と科学技術振興機構(JST)はこのほど、電子顕微鏡で接着剤の剥離過程をリアルタイムで直接観察することに世界で初めて成功した。破壊に至るまでの、接着剤の極微小な変形・進行現象を明らかにしたことで、破壊メカニズムを解明し、接着接合の耐久性向上に向けた接着剤の高性能化や被着体表面処理の最適化が期待される。

CO2排出量削減に向け、自動車などの輸送機器の燃費向上のための車体軽量化は必須で、異種材料を適材適所に配置したマルチマテリアル構造設計による軽量化が有効だ。接着接合は生産性とコストの面で優れている。普及には接合部の強度や耐久性の信頼性確保が重要だが、その実証は困難なため、科学的裏付けが必要となる。

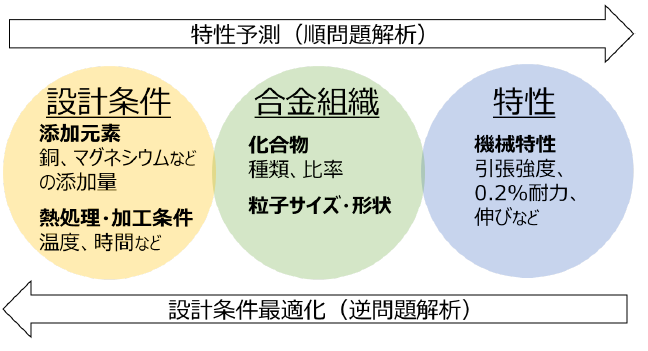

今回、接着接合部の破壊メカニズム究明に向け、破壊現象に伴う極微小な変形現象を観察した。光学顕微鏡や走査型電子顕微鏡(SEM)では1㎛以下の微細変形を観察できないため、より高倍率の透過型電子顕微鏡(TEM)を用いた。電子線が透過するよう、アルミニウム合金とエポキシ系接着剤の接着接合試料から厚さ100㎚程度の薄片試料を切り出し、試料両端を引っ張りながら接着部の破壊挙動を観察した。

まず接着剤に小さなひずみが発生し、それが微小なき裂となり、さらに接合面に微小の空洞が発生する。その後、微小なき裂が接合部に到達すると接合面に沿って進展し、接合面に発生していた微小の空洞と一体化し破壊に至る。破壊後の被着体表面の所々に接着剤が残っていることから、アルミ表面のわずかな凹凸が破壊挙動に関与していると考えられる。このように、破壊の起点が接着剤内部、接合面、金属層のいずれであるかが明確になり、破壊形式を明らかにすることで、接合部の耐久性向上に有効な接着剤や基材の表面処理法の開発指針の提供が可能になる。

今後は、接着接合部の破壊現象のリアルタイム観察結果をシミュレーションで再現することで、複雑な接着破壊現象のメカニズム解明を進める。さらに、その知見を基に接着剤の耐久性向上と被着体の表面処理の最適化など、接着接合の信頼性の評価・実証につなげる予定だ。