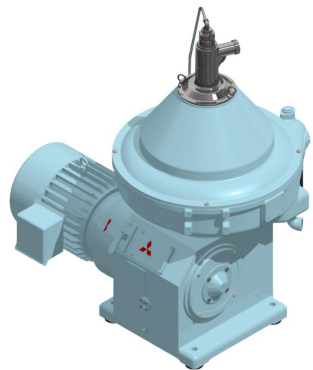

三菱化工機はこのほど、日揮ホールディングス、コスモ石油、レボインターナショナル、日揮の4社が取り組む、国内初となる廃食用油を原料とした国産SAF(持続可能な航空燃料)について、大規模生産実証設備の建設に向け、分離板型遠心分離機「三菱ディスクセパレータSJシリーズ」を受注したと発表した。同実証設備は、国内初となる国産SAFの大規模生産を目指し、100%廃食用油を原料とした年間約3万tのSAFの生産実証を行う。

三菱化工機のディスクセパレータは、

2023年9月22日

2021年10月21日

BASFはこのほど、ガス精製技術「OASE purple(オーエイス パープル)」が、ペトロナス社(マレーシア)のFLNG(浮体式天然ガス液化設備)の最新プロジェクトである「PFLNG DUA」において、酸性ガス回収設備のプロセスに採用されたと発表した。これはBASFの「OASE」で初のFLNGでの実績となる。

「PFLNG DUA」は、ペトロナス社と日揮とともに、今年2月に操業を開始し、5月に性能試験に成功した。FLNGは、水深1500mのガス貯留層から天然ガスを抽出するように設計され、クリーンなエネルギーのための新たな資源を開拓する。

「オーエイス パープル」は、天然ガスからCO2や硫化水素などの酸性ガスを回収するアミン系溶液。ガスの液化、パイプライン輸送には、酸性ガスの回収が必要となるが、高効率で環境にやさしいBASFの技術は、柔軟性と設備投資費用(CAPEX)の合理化を顧客に提供する。さらに、省エネのプロセスと非腐食性との組み合わせにより、運転費用(OPEX)を低く抑えることが可能。このプロセスは、溶液の損失を最小限に抑えながら、ガスの純度と製品ガスの回収率を高レベルで実現する。

今回の「PFLNG DUA」の成功により、2017年に稼働したFLNGと合わせて、ペトロナス社は2隻のFLNG施設を所有・運営することになる。2015年に建設が開始された、最新の第2のFLNGは年間150万tのLNG生産能力をもち、南シナ海のマレーシア、コタキナバル沖合140キロに位置する水深1300mのロタン海底ガス田の上に係留される。

2021年9月3日

日揮ホールディングス、レボインターナショナル(京都府京都市)、コスモ石油と日揮はこのほど、新エネルギー・産業技術総合開発機構(NEDO)の公募事業「バイオジェット燃料生産技術開発事業/実証を通じたサプライチェーン(SC)モデルの構築」に、共同提案した「国産廃食用油を原料とするバイオジェット燃料製造SCモデルの構築」が採択されたと発表した。

2025年までに、本格的なバイオジェット燃料供給の開始を目指す。事業期間は2024年度までの4年間で、バイオジェット燃料供給事業の検討費用、製造設備の装置設計・建設費用、実証運転・用役供給費用、原料の廃食用油の入手可能性・コスト調査費用などに対する助成金を受ける。

日揮HDと日揮は事業全体の統括と装置設計・建設を行い、レボインターナショナルは原料調達・技術開発・製造販売の自社一貫体制を確立したパイオニア企業として、国内需要の創出、バイオマス循環資源としての利用拡大と地域循環共生圏の構築に取り組む。

コスモ石油は用地・用役提供と運転、製品混合、製品の輸送・供給を行う。同時にスマートな廃食用油収集システムの開発・実証も目指し、資源循環型ビジネスで豊富な実績をもつ小田急電鉄も受託事業者として参画する。

航空需要の長期的な拡大が見込まれる中、CO2排出削減による地球温暖化抑止対策が航空業界の喫緊の課題となっている。2050年までの事業化を見据えた規模のバイオジェット燃料製造と空港納入までのSCモデルを実証し、早期確立を図る。

2020年7月16日

出光興産は15日、連名他社・大学と共同で進めてきた「廃コンクリートなど産業廃棄物中のカルシウム等を用いた加速炭酸塩化プロセスの研究開発」が、NEDOの「カーボンリサイクル・次世代火力発電等技術開発/CO2排出削減・有効利用実用化技術開発/炭酸塩、コンクリート製品・コンクリート構造物へのCO2利用技術開発」プロジェクトにおいて、研究開発委託事業に採択されたと発表した。

出光興産と5者(宇部興産、日揮グローバル、日揮、成蹊大学、東北大学)は、産業廃棄物を活用し、火力発電所や工場から排出されるCO2を資源へ転換する技術開発を進めてきていた。同事業の委託期間は2020~2024年度の5年間。廃コンクリートなどカルシウムを多く含む産業廃棄物から原料となるカルシウムを抽出し、排ガス中のCO2と反応させて固定化させるプロセスの実用化と普及を目指した技術開発を行う。

また、カルシウム分の抽出と炭酸塩化の効率を高めるため、加速炭酸塩化技術について試験・評価を実施するとともに、プロセス全体の最適化を図りながら技術を確立させ、CO2削減効果を評価していく。

今回の事業採択を受け、発電所や工場から排出されるCO2の固定化に係る新たな技術を産学官の協働により開発するとともに、原料調達から用途開発に至るまでの幅広い領域で、社会実装に向けた取り組みを加速する。

2020年3月2日

JXTGエネルギー、日本航空、丸紅、日揮はこのほど、廃棄プラスチック(廃プラ)を含む産業廃棄物・一般廃棄物などから代替航空燃料を日本で製造・販売することについての事業性調査を共同で実施すると発表した。

航空業界では、グローバルな航空輸送需要の拡大に伴い、地球温暖化による気候変動への対応が喫緊の課題となっており、国際民間航空機関(ICAO)は、2021年以降のCO2排出削減制度を導入した。

代替航空燃料の使用は、CO2の排出量を削減する現実的かつ有効な手段と期待され、導入機運が高まっている。また、廃プラの処理は社会的課題として認識されており、持続可能な社会を実現するためには、より革新的な手法での処理が期待されている。

今回の調査では、米国の代替航空燃料製造企業Fulcrum BioEnergy社の技術を活用し、現在、リサイクルできず、国内で焼却・埋め立て処理されている中・低品位の廃プラを含む産業廃棄物や一般廃棄物を原料とする「国産」代替航空燃料の製造・販売に関わるサプライチェーン構築に向けた事業性評価を実施する。

4社は、大成建設とタケエイと調査を共同で実施する覚書を今年2月に締結。参画企業はそれぞれの専門性を生かし、12月にかけて、廃棄物の収集・処理システムの検討や製造プロセスの技術評価、製品のロジスティックスの評価、LCAによるCO2排出量削減効果の検証などを行う。その後、調査結果を踏まえ、2020年代前半に実証設備の導入と試験の実施、2025年頃に商用機の着工を目指す。

調査ならびにその後の事業化への取り組みを通じ、参画企業各社は、持続可能な社会の実現のために、代替航空燃料の開発・普及を推進し、航空燃料のCO2排出量削減、廃プラ問題という社会課題に対するソリューションの確立に貢献していく。

2019年8月29日

宇部興産、昭和電工、日揮、荏原環境プラントは28日、先月31日に秘密保持契約を締結の上、EUP(Ebara Ube Process)を活用した廃プラスチックのガス化処理設備の EPC(設計・調達・建設)に関わる協業の検討を開始したと発表した。

昨今、海洋マイクロプラスチック問題に代表されるように、廃プラのリサイクル推進は世界的な課題となっている。

日本でのプラのリサイクル率は86%だが、その内資源循環されているプラの割合は13.5%に留まり、残りは海外輸出やサーマルリサイクル(TR)などへ利用されている(2017年度)。

さらに、中国や東南アジア諸国に見られる固体廃棄物輸入の規制強化の流れが強まる中、日本のみならず各国内での資源循環システムの確立が急務となっている。

廃プラのガス化ケミカルリサイクル(CR)は、他の手法ではリサイクルが困難である異種素材や不純物を含むプラを分子レベルに分解し、さまざまな化学物質に再生することが可能であり、リサイクル率の大幅な向上への貢献が期待されている。

2000年に荏原製作所(2009年に荏原環境プラントに事業承継)と宇部興産が開発したEUPは、廃プラを酸素と蒸気による部分酸化によりガス化し、アンモニアやオレフィンなどの化学品合成に利用可能な合成ガスを生産するプロセス。

2003年から昭和電工川崎事業所で稼働を続けているガス化設備(廃プラの年間処理量約7万t)には、このEUPが採用されており、ガス化CR用途では、世界で唯一の長期商業運転実績をもつ技術。

今後、4社は、年内を目途にEUPのライセンス契約を締結の上、国内外においてガス化処理設備に関わる積極的な営業活動を展開し、EUPを用いた廃プラガス化処理設備の提案とEPC業務遂行を目指す。

さらに、EUPを含む設備により合成されるアンモニアやオレフィンなどを用いた化学品製造設備の提案を通じ、国内外でのガス化CRの普及と資源循環推進に取り組んでいく。

2019年6月11日

出光興産・宇部興産・日揮の3社は10日、CO2の固定化と利用に関する新技術開発を目的とする研究会を設立したと発表した。研究会の名称は「CCSU(Carbon dioxide Capture and Storage with Utilization)研究会」で、3月に設立した。

複数の大学の参画を得て、産学の協働により、カルシウムなどを多く含む産業廃棄物を活用し、火力発電所や工場から排出されるCO2を資源へ転換する。

産業廃棄物をCO2と反応させて炭酸塩化・高付加価値化し、さらに、この炭酸塩や金属イオン抽出後の残渣を、建築・土木材料、各種工業材料などの資源として活用することを目指す。

3社のCO2削減へ向けた長年の知見や技術開発力と、今回参画する各大学が有するトップクラスの研究力を集結させ、気候変動対策と資源の確保に向け、新技術の開発を迅速に進める。

2019年2月27日

日揮はこのほど、石油天然ガス・金属鉱物資源機構(JOGMEC)と共同で、ゼオライト膜によるCO2分離・回収の実証試験を2月1日より開始したと発表した。今回の実証試験は、日本ガイシと日揮が共同開発を進めてきたDDR型ゼオライト膜を用いたプロセスであり、原油随伴ガスの用途では世界初の適用となる。

実証試験では、DDR型ゼオライト膜の大型エレメント(直径180mm×長さ1000mm)を用いた性能実証を行うことで、各用途への有効性を確認することが目的。同プロセスに適用されるDDR型ゼオライト膜は、高度な製膜技術を有する日本ガイシにより開発製造され、研究施設における試験では、優れたCO2分離性能と、高圧環境下での高い耐久性が確認されている。

適用対象として、①原油生産時の随伴ガスからのCO2分離・回収②天然ガス精製時のCO2除去の2つの用途を想定。①では、CCUS(二酸化炭素の回収・利用・貯留)の代表例であるCO2‐EOR(二酸化炭素原油増進回収法)において、導入コストが低く消費エネルギーが少ない高分子膜法が採用されているが、高分子膜の劣化が著しく交換コストの負担が大きいことが問題。ゼオライト膜は、高い耐久性を示しており、随伴ガスからのCO2分離・回収時の運転コストを低減し、CO2‐EORの拡大に貢献できる。

②では化学吸収法が採用されているが、対象ガスのCO2濃度が高まるにつれ吸収溶剤の使用量が増え、溶剤再生に伴う消費エネルギーが増大。その結果、コスト増が高濃度CO2含有ガス田の開発に際して問題となる。ゼオライト膜を用いたプロセスを化学吸収法の前段に用いることで、コスト低減を実現し、これまで開発が進まなかったガス田の開発に繋げられる見込みだ。

世界のエネルギー需要は増大し続けており、エネルギー利用効率の向上や再生可能エネルギーの利用拡大が積極的に進められている。だが向こう数10年間は、化石燃料に一定の役割が求められ続ける。こうした中、原油増産とCO2の地下貯留、ならびに天然ガスの利用拡大の両立に寄与する同プロセスの開発は、エネルギー供給の拡大と地球温暖化対策の両面において、大きな社会価値がある。

今後も同社は、DDR型ゼオライト膜を用いたCO2分離・回収プロセスの実用化と積極的な提案を通じ、天然ガス・LNGの利用促進と、CCUSの拡大に貢献していく考えだ。

2018年10月24日

日揮と産業技術総合研究所(産総研)で構成するグループは、内閣府総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」のもと、共同で研究を進めていた再生可能エネルギーによる水の電気分解で製造した水素を原料とするアンモニアの合成と、合成したアンモニアを燃料としたガスタービンによる発電に世界で初めて成功した。

日揮・産総研グループは、水のエネルギーキャリアとしてのアンモニアの優位性に基づき、2014年から「新規アンモニア合成触媒および再生可能エネルギーによる水の電気分解で得られた水素を原料としたアンモニア合成プロセス」の研究を進めてきた。

今年5月には、産総研・沼津工業高等専門学校・日揮触媒化成と共同で、触媒に使用する担体や触媒の製造方法を改良することに成功。日揮グループは産総研福島再生可能エネルギー研究所(郡山市)の敷地内に建設した同触媒と一時的な水素供給用に設置した高純度水素ガスボンベを用いてアンモニアを合成する実証試験装置により、実証試験(アンモニア生産能力日量20kg)を開始した。

新たに開発した触媒が低温・低圧で高い活性を持つことを確認するとともに、再生可能エネルギーの使用時に課題となる急な運転条件の変更によるアンモニア製造量の変動に対応できることが検証できた。

これを受け、同社グループは実証試験時に使用した高純度水素ガスボンベの代わりに、太陽光発電設備で発電した電力による水の電気分解を通じて製造した水素を用いてアンモニアの合成試験を行い、合成したアンモニアを燃料にガスタービンによる発電試験(発電量47kW)を実施した。

なお、水素製造の同試験では産総研福島再生可能エネルギー研究所、アンモニアガスタービン発電の同試験ではSIPの「アンモニア直接燃焼」チームが協力。同社グループによる再生可能エネルギーを活用した水素・アンモニアの製造と、これを燃料とした発電は世界初で、製造から発電に至るまでCO2を排出しないアンモニア(CO2フリー)を活用したエネルギーチェーンの確立に前進した。

今後も同社グループは、再生可能エネルギーを活用したアンモニアの製造コスト低減に向けて研究開発を行うとともに、SIPエネルギーキャリア研究が2030年を目途に推進する「日本が革新的で低炭素な水素エネルギー社会を実現し、水素関連産業で市場をリードする」ビジョンの達成を通じて、エネルギーの多様化と低炭素社会の実現に向けて積極的に取り組んでいく考えだ。