三井化学は26日、データドリブンなビジネス推進を目指し、次世代工場DX基盤のプライベートクラウドとして、ニュータニックス社の「Nutanix Cloud Platform」を採用し、9月から大牟田工場で稼働を開始すると発表した。12月までに国内全製造拠点に導入し、センサーデータの集約、リアルタイム分析およびBCP(事業継続計画)向上を実現する。

同ソリューションの導入は、グループ長期経営方針の達成に導く、重要なDX戦略の一環。不確実性が増す環境下、三井化学は社会課題解決に向けた貢献と持続的成長を実現するためDXを全社に展開し、ビジネスモデル、業務プロセスなどの高度化を目指す考えだ。

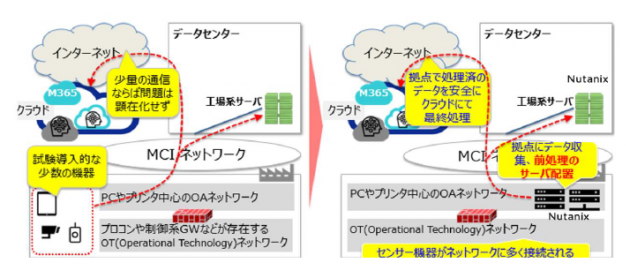

同社は現在、各拠点で試験的に少数のセンサー機器を導入し、運転高度化の準備をしているが、本格導入した場合、多数のセンサーやIoT機器類を設置することになり、膨大な情報が発生する。これらの情報をクラウドやデータセンターに直接転送すると拠点間の通信量が大幅に増加し、通信回線が圧迫され、ITシステム全体が不安定になる可能性がある。また、BCPの観点からも、災害激甚化による通信回線断絶や停電による拠点間通信の不通が想定され、すべての情報を1つのデータセンターにまとめておくことは大きなリスクだった。

こうした中、同社は、国内の主要5工場と袖ケ浦研究センターに、本格的にIoTセンサーデバイス網を構築し運転のさらなる高度化を図る。その前段として、9月の大牟田工場を皮切りに12月末までに全拠点に前処理用のシステムとして同プラットフォームを導入、膨大な情報量を処理できるDX基盤の整備(エッジコンピューティング〈EC〉化)を決定した。

導入メリットとして、①次世代工場DX基盤を構築しEC化を実現、②各製造拠点から、振動、ガス、圧力計など多数のセンサーデータを収集し、データレイク化やデータのリアルタイム分析が可能、③EC環境構築により、非常時に通信断絶が起きた場合のBCP向上、④サーバー上で稼働するため、高セキュリティ・高信頼・高パフォーマンスといった安定運用ができる基盤を実現、などが挙げられる。