プリンテッド・エレクトロニクス製造技術の開発やサービス提供を行うエレファンテックはこのほど、レーザー加工とインクジェット技術を併用した片面フレキシブル基板(FPC)の配線パターンの微細加工技術を開発し、同技術により生産する「P-Flex PI」の受注を開始した。この技術は、NEDO助成事業の成果の一部を活用したもの。

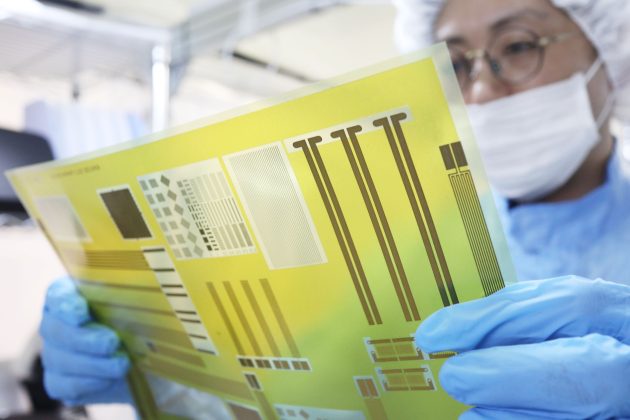

今回受注を開始する100/100μmの「P-Flex PI」

今回受注を開始する100/100μmの「P-Flex PI」

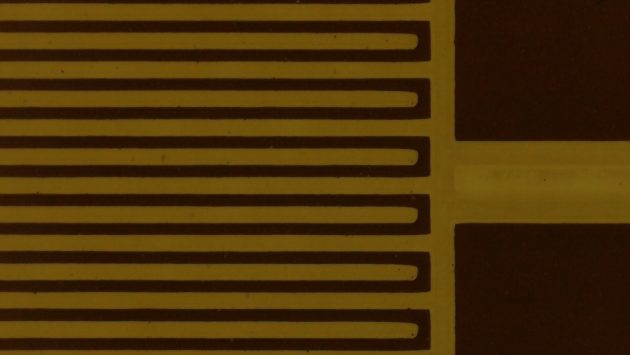

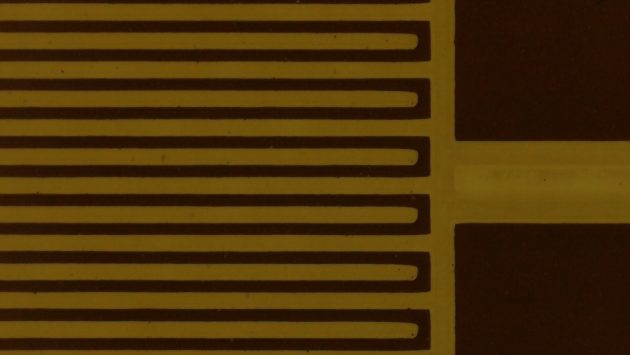

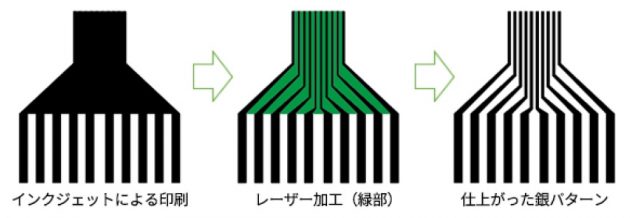

同製品の大きな特長は3つ。①同社主力製品の片面FPC「P-Flex」と同様にインクジェット技術をベースにした製法のため、環境負荷が低く、柔軟な試作・量産への対応が可能で、高いコスト競争力を維持できる。また、②レーザー技術の活用によって、最小線幅/線間(L/S)が従来の200/200㎛から、100/100㎛まで対応可能になり、さらに今後は、50/50㎛にも対応していく予定だ。加えて、③「インクジェットによるパターンの大枠形成」と「レーザー加工による最終仕上げ」と2つの技術を組み合わせることにより、従来のレーザーの弱点であったスピードを克服し、量産性と微細化の両方を実現した。

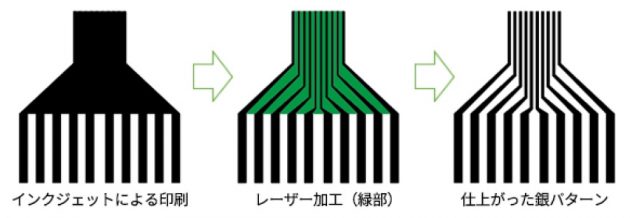

「P-Flex PI」のインクジェットとレーザーの併用のイメージ

「P-Flex PI」のインクジェットとレーザーの併用のイメージ

具体的な工法としては、インクジェットにより銀ナノ粒子を印刷したあと、レーザー加工で一部の銀ナノ粒子を削り飛ばし、銀ナノ粒子をシード層として無電解銅めっきによって配線を形成するというもの。これまでもレーザー加工で配線パターンを形成する方法は考案されていたが、加工時間が問題となり量産には不向きな製法であると考えられていた。今回、同社のもつ高精度なインクジェット印刷技術とレーザー加工組み合わせ、インクジェット印刷技術で精度が足りない部分のみレーザーで追加工する方式によって、量産性を損なうことなく、また、版や型を使わない利点も維持したまま、より高精細なパターン形成が可能になった。

IoTやAIのニーズが高まる中、より一層微細化に対応したフレキシブル基板が求められている。こうしたニーズに応えるため、同社ではインクジェット技術を軸に「P-Flex」の改良を重ね、その微細化対応を加速させるためにレーザー技術を活用した製品を新たにラインアップに加えた。