東レは20日、フランスの子会社東レ・カーボン・ファイバーズ・ヨーロッパ(CFE)のラック工場およびアビドス工場で生産する炭素繊維について、持続可能な製品の国際的な認証の1つである「ISCC PLUS認証」を取得したと発表した。

2023年内に、バイオマス原料や

2023年11月21日

2021年6月2日

帝人は1日、同社の炭素繊維「テナックス」を使用した中間材料が、日機装が開発する航空機向けの次世代エンジン用ナセル(筐体の部材)として採用されたと発表した。このナセルの部材は、エアバス社が進めている「Propulsion of Tomorrow」プロジェクトに採用が決まっており、今年末までに試作品がエアバス社に納入される予定。

今回、ナセルの部材として採用された炭素繊維中間材料は、帝人が独自開発した航空機用の高性能速硬化エポキシ樹脂を使用したプリプレグで、一般的な航空機向けプリプレグよりも低温度で、かつ短時間に成形することができる。また、航空機用途で広く使用されているオートクレーブ成形だけでなく、大量生産に適したプレス成形にも対応可能で、プレス成形した場合もオートクレーブ成形と同等の品質を実現する。

さらに、一方向プリプレグを繊維方向に8分の1~2分の1インチ幅にスリットしたテープを複数同時に自動積層する技術「Automated Fiber Placement」に対応。速硬化エポキシ樹脂による短時間成形と、「Automated Fiber Placement」を組み合わせることにより、生産効率を最大限に高めることができる。こうした生産性やコスト効率に優れる点が高く評価された。

帝人は今回の採用を契機に、中期経営計画において「ストラテジック・フォーカス(将来の収益源育成)」に位置づけている航空機向け炭素繊維中間材料の展開をさらに進めるとともに、持続可能な社会の実現に向けたソリューション提供を強化し、長期ビジョンである「未来の社会を支える会社」を目指していく。

2020年6月10日

帝人は9日、炭素繊維「テナックス」を使用した熱可塑性複合材料、およびポリカーボネート樹脂「パンライト」が、cocoa motors.(ココアモーターズ)が開発した、カバンに入れて携帯できるクルマ「WALKCAR(ウォーカー)」に採用されたと発表した。なお、「WALKCAR」は、ココアモーターズのウェブサイトで発売されている。

「WALKCAR」は、世界初の「カバンに入れて携帯できるクルマ」として注目を集めている。サイズは、縦215㎜、横346㎜と13インチのノートパソコンと同等で、重量は2.9㎏と軽量化を実現。これにより最高時速16㎞での走行、1回の充電で7㎞の継続走行を可能とした。また、重心移動による操作が可能であることからハンドルやコントローラーが不要で、フラットなボディから降りることで自動的に停止する安全設計が特長となっている。

今回「WALKCAR」に採用されたのは、炭素繊維強化熱可塑性樹脂積層板「テナックス TPCL」と、熱可塑性複合材料織布「テナックス TPWF」、およびポリカーボネート樹脂「パンライト」。「テナックス」は、鉄の10倍の強度と4分の1という軽量性を持ち、「パンライト」は、ガラスの約200倍の耐衝撃性と2分の1という軽量性を持っている。これらの素材をボディに用いることで、「WALKCAR」の特長である軽量性と耐久性を実現した。

帝人グループは、「未来の社会を支える会社」になるという長期ビジョンの実現に向けて、これからも多彩な高機能素材を活用し、様々な分野に対してソリューションを提供していく。

2020年5月28日

帝人は27日、炭素繊維「テナックス」を使用した炭素繊維複合材料(CFRP)が、ドイツのシュトゥットガルトにあるシュタットバーン橋のケーブルに採用されたと発表した。

シュタットバーン橋は、鉛直に加わる力を、上方に弓のように反った曲線(アーチ)構造を使って荷重を支えるアーチ橋。全てのケーブルにCFRPを採用したアーチ橋の建設は、世界で初となる。

シュトゥットガルト近郊のA8高速道路上に架かるシュタットバーン橋は、全長127mの鉄道用アーチ橋で、重量比強度の高いCFRP製ケーブルを使用することにより、8車線ある高速道路上を支柱なしに横断できる構造を可能とした。

このアーチ橋の72本のCFRP製ケーブルには、同社の炭素繊維「テナックス」が使用されており、鉄鋼製のケーブルに比べ、断面積は4分の1で同等の強度を持ち、低コスト化を実現。また、大幅な軽量化により、クレーンを使用せずにケーブルを設置することが可能となり、鉄鋼製ケーブルの使用時に比べてCO2排出量は3分の1、エネルギー消費量は2分の1になった。

帝人は今回の採用を契機として、炭素繊維の建築・建設用途に向けた展開強化を進めるとともに、持続可能な社会の実現に向けたソリューション提供を強化し、長期ビジョンである「未来の社会を支える会社」を目指していく。

2019年4月1日

北越コーポレーションはこのほど、次世代素材であるセルロースナノファイバー(CNF)と、先端素材である炭素繊維を融合させた新しい複合素材の開発に成功したと発表した。

今回、開発した複合素材は、オールセルロースのCNF強化材料であるバルカナイズドファイバー(VF)に炭素繊維を少量配合することで、周囲環境の変化による伸縮を抑制しつつ、加工適性及び強度を維持していることに加え、従来のVFに比べて2割ほど軽量化を実現した。

なおVFとは、ミクロンサイズのセルロース繊維をナノサイズのCNFで接着(強化)した斬新な複合材料であり、密に絡んだCNFが強靭性を付与している。

また、耐熱性、電気絶縁性にも優れ、さらには生分解性も有しており、プラスチックの代替素材としても注目されている。さらにVFシートは、ブロック状に積層することもでき、このブロックやシートを加工することで、自動車部品、電子機器部品・筐体、建材等へ応用することが可能となる。

今回開発した複合素材は、同社の連結子会社である北越東洋ファイバーで既に量産技術を確立しており、現在、顧客のニーズに応えるべくカスタマイズを進めている。

2019年1月29日

帝人は28日、英ボンバルディア・エアロストラクチャーズ・アンド・エンジニアリング・サービスのエアバスA220向けの、炭素繊維「テナックス」の供給契約を延長したと発表した。

両社は2010年に「テナックス」の供給契約を締結し、主翼やセンターウィングボックス(翼胴結合部)、尾翼などの構造材向けの指定原糸として供給してきた。新たな供給契約の締結により、契約期間は2025年まで延長されることになる。

帝人は炭素繊維事業の拡大に向け、航空機用途を注力分野の一つとしている。高強度高弾性率炭素繊維をはじめ、熱可塑性樹脂を使用した一方向性プリプレグテープ、炭素繊維強化熱可塑性樹脂積層板、熱硬化性プリプレグ、一方向に並べた炭素繊維の束を化学繊維糸で縫い付けたシートのノンクリンプファブリックなど、幅広い製品展開により、強力に用途開発を推進している。

今回の契約延長を機に、航空機向け炭素繊維製品のマーケットリーダーとしてソリューション提案力を一層強化し、2030年ごろまでに、航空機用途で年間9億米ドル以上の売上を目指す。

2018年12月20日

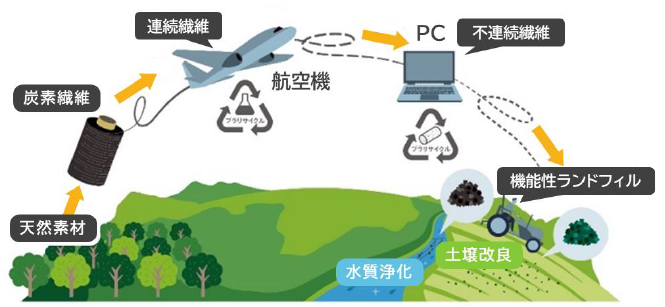

三菱商事はこのほど、独・イーエルジー・ハニエル社(ELG)から、炭素繊維の再資源化事業会社であるイーエルジー・カーボン・ファイバー社(ECF)の株式25%を取得し、事業参画に合意した。

炭素繊維は日系メーカーが約7割の製品供給を担うわが国を代表する先端素材。鉄の4分の1の重量ながら、強度は10倍以上を有する素材として、高強度かつ軽量な素材を必要とする航空機、風力発電などの産業で活用されている。

また、内燃機関車の排ガス削減や電気自動車の航続距離延長を課題とする自動車業界では、車体のマルチマテリアル化による軽量化が重要な課題となっており、今後、炭素繊維のニーズがさらに高まると見られている。

世界の炭素繊維の市場規模は、現在の年間約6万tから今後年率10%程度の成長が見込まれているが、より広範な普及を進めていくには生産コスト低減が課題となる。

ECFは、炭素繊維強化プラスチック(CFRP)の端材などを再資源化する独自の技術とノウハウをもつ英国の製造販売会社。世界で初めて商業生産ベースで二次加工(リサイクル)炭素繊維の安定生産を実現し、自動車産業や電子材料産業向けなどに供給している。

ECFはこれまで最終処分が困難であったCFRPの端材などを再資源化することで、サステナブルな素材の提供に貢献する。また、生産コスト低減を実現し、競争力ある素材を安定的に市場に提供することで、わが国の基幹産業である自動社業界が直面する課題の解決を目指す。

三菱商事は、今回の事業参画により、ECFのグローバルな事業展開とリサイクル炭素繊維の安定供給を確立し、持続可能な産業発展と低炭素社会の実現に向け貢献していく。