NECはこのほど、内閣府が主導する戦略的イノベーション創造プログラム(SIP)の研究課題「サーキュラーエコノミーシステムの構築」において、プラスチックなどの素材のライフサイクルを管理し、国内外で利用できる

NEC プラのライフサイクル管理システム、実証を開始

2024年3月5日

2024年3月5日

2020年8月18日

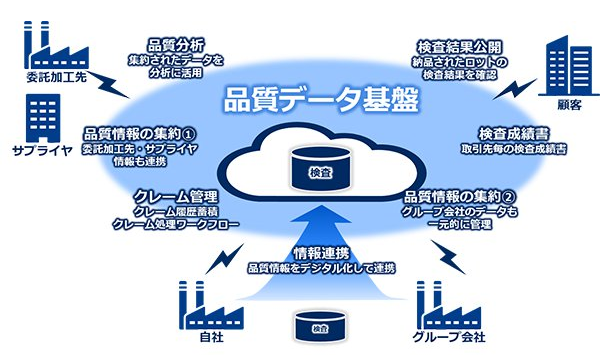

東レはこのほど、NECとの共同により製品の品質検査情報をデジタルデータで収集・共有する品質データ基盤を構築したと発表した。

あらゆる産業でデジタル化が急速に進展する中、製造業でもデジタル技術を活用し、信頼性向上と業務効率化の両方を実現することが国際競争力を強化していく上で重要になっている。

こうした中、NECでは製造業の競争力の源泉である品質管理の向上を目的に、IoTやAIなどを活用した品質DX(デジタルトランスフォーメーション)を立ち上げ、品質管理のデジタル化を支援してきた。これは、製造現場の人や設備に係る情報だけでなく、原料、委託品の検査情報をデジタル化して管理するもの。さらに、取引先などと検査データを共有、分析することで、サプライチェーンを通じた品質向上に貢献する。

一方、東レはこれまでも、工場内の様々な検査機器から、品質検査情報をデジタルデータとして自動収集する取り組みを推進。今回の両社による取り組みは、この品質DXのソリューションの1つである品質データ基盤を用いることで、東レグループの品質保証体制を強化するものとなる。

具体的には、検査機器から抽出した、製品の品質検査情報をデジタルデータとして収集・保存し、その上で、NECとともに構築した品質データ基盤を通じてこれらの情報をサプライチェーン上で共有。この共有プロセスには人手が介することはなく、品質検査情報の信頼性向上と品質保証業務の効率化につながる。

また、検査結果の過去情報を同基盤に集約しているため、品質の傾向を見える化し、グラフ形式で確認することが可能。この傾向を顧客と共有することで、顧客は自社製品の品質調査の際にこのデータを活用することができる。例えば、示された品質傾向のデータを活用して、JISの異常判定ルールに則った異常検知を行うことができ、分析の負荷が軽減される。

東レグループでは、すでに生産拠点の一部でこの品質データ基盤を導入し、品質検査情報の信頼性向上と品質保証業務の効率化に取り組んでいる。今後は共有範囲を顧客などグループ外へも拡げることで、サプライチェーンを通じた品質管理レベルの向上を目指す。

一方、NECは、IoTやAIなど先端技術を活用したソリューションの提供を通じて、品質管理・品質保証に係る課題の解決に取り組み、データの利活用による日本のものづくり産業の国際競争力強化を支援していく。

2020年7月6日

NECは3日、海洋研究開発機構(JAMSTEC)とともに、海洋プラスチックごみの動態や環境への影響を評価するためのマイクロプラ計測手法の高度化に向けて、AIによる画像認識技術を活用して高速かつ自動的に海水や前処理を施した堆積物からマイクロプラを計測するシステムを開発し、JAMSTECの研究開発を支援したと発表した。

近年、マイクロプラ(5mm以下の微小なプラスチック粒子)よる海洋汚染が世界的に拡大しており、生態系への影響だけではなく、食物連鎖を通じた人体への悪影響が懸念されている。海洋マイクロプラ汚染の実態を正確に把握するためには、各海域のマイクロプラの数・大きさ・種類を分析することで、流出源を推定し、流出経路や到達地を予測する必要がある。

これまでの調査手法は、海水や前処理を施した堆積物などを目の細かい網ですくい、その中からマイクロプラを、顕微鏡などを用いて1粒ずつ手作業で拾い出して分析するのが一般的だった。しかし、これには膨大な時間と手間がかかるだけでなく、一般的に用いられている網の目をすり抜ける300㎛以下の微小な粒子を過小評価してしまうという課題があった。

こうした中、NECは、最先端AI技術群「NEC the WISE」のディープラーニング技術を搭載した「RAPID機械学習」による画像認識技術で、マイクロプラを高速かつ高精度に検出・分類する仕組みを提供。併せて、蛍光顕微鏡で撮影したマイクロプラが試料中を流れる動画から、AI連携のための画像を抽出してデータ化するソフトウェアも提供した。

具体的には、JAMSTECの研究開発の知見を生かし、試料中のマイクロプラを蛍光色素で染色し、検出に最適な速度で流しながら、蛍光顕微鏡で動画を撮影。次に、今回開発したソフトウェアにより、この動画からマイクロプラ一つひとつを画像データとして自動抽出する。さらにAIによる画像認識技術を活用することで、毎分60個の処理速度で、サイズや形状を自動的に分類・集計することが可能となった。これにより、マイクロプラの検出を、自動化・高精度化することを実現している。今後この計測手法が確立されて普及することで、マイクロプラ汚染の実態解明が進み、適切な排出規制の立案に貢献できることが期待される。

NECは今後も、AIをはじめとした先進技術を活用し、社会全体の環境負荷低減に貢献する「環境経営」を通じて、持続可能な社会の実現を目指していく考えだ。

2020年2月13日

出光興産はこのほど、NECと共同し、国内28拠点の油槽所(共同油槽所含む)でのAIによる出荷予測に基づく石油製品の在庫管理業務を開始したと発表した。

出荷予測システムは、NECの最先端AI技術群「NEC the WISE」の1つである「異種混合学習技術」がマーケットや気象の状況などに応じた最適な出荷数量を予測。各油槽所の在庫情報を見える化させることで、油槽所在庫の適正化・業務効率化を図る。今後、出光興産は今年中に国内の自社油槽所36拠点と共同油槽所10拠点の合計46拠点についてAIによる出荷予測を展開していく。

なお、出荷予測を行うNECのAIは、結果に至る理由が説明可能なホワイトボックス型であり、データ学習と人の知見や経験とを効果的に組み合わせることで、予測精度をさらに高めることが可能になる。

石油製品のサプライチェーンは、海上と陸上にまたがるだけでなく、燃料という安全性が求められる生活必需品であることから様々な制約があり、非常に複雑になっている。天候やマーケットの変化に伴う将来的な出荷増減をコンピュータで予測することは難しく、熟練者の勘や経験に頼っている部分が多く残っていた。

サプライチェーンの高度化が課題となる中、出光興産は、AIなどのデジタル技術の活用に注力。この一環として、2018年には、青森・八戸・塩釜・福井の各油槽所から地域のサービスステーションと需要家への出荷について、NECのAIで出荷実績や原油価格、気象(気温や降水量)などの情報を基に、各油種の出荷予測の実証実験を行い、レギュラーガソリンの出荷実績と2週間予測の誤差は5%程度に収めることができた。

この結果を踏まえ、出光興産はNECのAIを活用した油槽所の出荷予測と在庫管理システムを構築。出荷実績やマーケット情報、気象情報などのデータ学習に基づき、各油槽所の油種ごとの出荷数量を予測・見える化させることで、サプライチェーンの効率化を実現している。

出光興産とNECはAIをはじめとするICTの活用に積極的に取り組み、デジタル化に対応した新事業・サービスの創出と業務の効率化を推進していく。

2019年11月1日

NEDOは30日、都内で記者会見を開催し、10月23~24日に実施した同一空域で複数事業者のドローンが安全に飛行するための運航管理システムとの相互接続試験の結果を報告した。

今回の試験にはNEDOプロジェクト参画の17事業者に加え、一般のドローン事業者12社が参加。福島県、南相馬市、福島イノベーション・コースト構想推進機構の協力のもと、「福島ロボットテストフィールド」(波江町)で飛行試験を実施し、運航管理システムの実用性や相互接続に関するセキュリティー対策の有効性を実証した。

NEDOロボット・AI部の宮本和彦プロジェクトマネージャーは、「21種類もの多岐にわたる用途のドローンが、システムに相互接続した。試験では最大37機が

2019年9月17日

NECは13日、AIを活用したプラント向けの異常予兆検知を行うシステムを、国内最大の原油処理能力を持つJXTGエネルギー水島製油所(岡山県倉敷市)=写真=のボイラー設備へ納入すると発表した。来月、稼働を開始する予定。

同システムはNECの最先端AI技術群「NEC the WISE」の1つである「インバリアント分析技術」を用いて、ボイラー設備に設置した大量のセンサ情報の相関関係から「いつもと違う」状態を分析。これにより、ボイラー設備がトラブルに至る前にその予兆を検知できる。

両社は、同システムを用いて、同製油所のボイラー設備について過去の運転データを利用し実証を行った結果、これまでの閾値設定や傾向分析による監視システムに比べ約1週間早く異常の予兆を検知できた。

現在、製油所、化学工場などのプラントは、より安全性の高いプラント運営が求められている。そのため、保安四法などにより指定された法定点検に加えて、異常の早期発見、予兆管理に資する高度な点検技術の開発、導入が進められている。

同システムは、ボイラーの運転を監視/制御している温度・圧力・流量・バルブ開度、水位など、約500カ所のセンーサデータを収集し、異なるセンサー同士の関係性を自動的に発見。関係性をいつもの状態として解析・定義し、関係性に変化が起きた際に「いつもと違う」状態としてアラームを出すことができる。

これにより、人手で行うことのできなかった設備異常の予兆を早期に自動検知できるようになる。また、「いつもと違う」状態により異常の予兆を検知した場合、その影響範囲の絞り込みや原因の切り分けができるため、これまで多大な時間を要していた原因分析の時間短縮や作業負担の軽減、保全計画の最適化が期待されている。