天然ガス製造での実用化にめど、30年に事業化

東レは31日、天然ガス製造の精製プロセスにおける過酷な環境において、同社が2021年に創出したオールカーボンCO2分離膜を改良した結果、高い耐久性でCO2を分離できることを確認した、と発表した。

アミン吸収法や従来の膜分離法(高分子膜)に比べて運転コストの大幅削減が可能となるとともに、ガス製造で発生するCO2削減にも貢献することが期待される。今後、実用化に向けたモジュールの試作や実ガス実証などを加速し、2030年の事業化を目指していく方針だ。

サステナブル社会の実現に向け、石炭や石油に比べ環境負荷が低い天然ガスの活用が進んでいる。CO2濃度が低いガス田の開発が優先されたため、近年ではCO2濃度が高いガス田が多くなり、天然ガス精製プロセスの際に効率的なCO2の分離・回収が求められている。

一般的なCO2分離技術としてアミン吸収法が用いられているが、吸収液を再利用するには加熱する必要があり、CO2濃度が高いほどエネルギーの消費量が多く、またCO2の排出量が大きくなる。一方、エネルギー消費が少ない膜分離法(高分子膜)が注目されているが、高CO2分圧や不純物がある場合、膜の目詰まりや可塑化で細孔形状を維持できず性能が低下するため、不純物を取り除く前処理装置が必要となるなど、運転コストが高くなる課題があった。

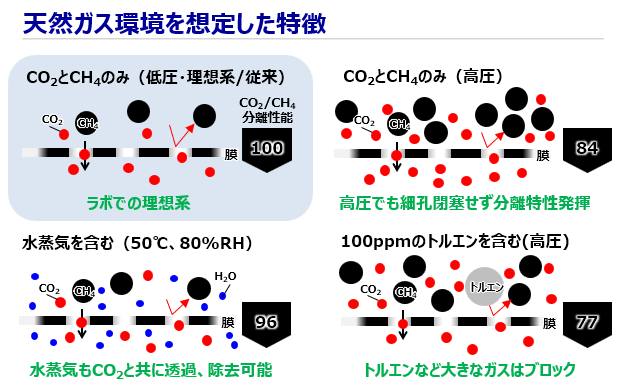

東レは、2019年に分離性能の向上が期待できる、ナノサイズの連続する空隙構造を持った多孔質炭素繊維を開発。さらに2021年には、その多孔質炭素繊維を支持体とし表面に薄い炭素膜の分離機能層をもつオールカーボンの2層構造の革新CO2分離膜を創出し、ラボレベルの理想的な条件(低圧・不純物なし)では、CO2とメタン(CH4)の分離を確認した。

今回、実際の天然ガス精製プロセスにおける苛酷な条件下でも分離特性を発揮できるよう、同社の精密構造制御技術を駆使し、機能層のカーボン焼成条件を最適化。検証では、高圧でも細孔が閉塞せずにCO2を分離、不純物の水蒸気を含んでもCO2と共に透過・除去が可能、高分子膜では溶解をもたらす芳香族系のトルエンを含んでも透過性に影響がないことを確認している。

開発した炭素膜は、高CO2濃度ガス田や、高不純物(水、BTX)を含む条件下でも、理想的な性能を維持し、CO2を高効率で分離することが可能。アミン吸収法や高分子膜の分離法に比べて、エネルギー消費やコストの低減を実現できる。また、同分離膜で分離したCO2を再利用することで、天然ガス製造時のCO2削減にもつながり、将来的には、CCSやCCUといったCO2再利用プロセスへの幅広い適用も期待される。さらに、グリーンイノベーション基金を活用して、低圧・低濃度の廃棄ガス(CO2濃度10%以下)からのCO2分離にも取り組んでいく構えだ。

同社は現在、同分離膜を用いた膜モジュールを試作中で、2023年度中にサンプルを提供して天然ガスの実ガス実証を行っていく計画。今後は天然ガス精製に関連するエンジニアリングメーカーをはじめとするパートナー企業と幅広く連携し、実用化に向けた膜の試作や試験を加速する。2025年度には実際のプラントで実証を開始し、2030年度には100億円規模の売上を目指していく。