昭和電工とマイクロ波化学は28日、マイクロ波を用いて使用済みプラスチックから基礎化学原料を直接製造するケミカルリサイクル(CR)技術の共同開発を開始したと発表した。2050年のカーボンニュートラル(CN)達成に向けて様々な取り組みを実施しており、CR技術の早期社会実装および事業化を目指す。

両社は、使用済みプラに

2022年6月29日

2022年6月1日

2022年5月10日

2022年2月22日

住友化学とマイクロ波化学は21日、メタンをマイクロ波により熱分解し、水素を製造するプロセスの共同開発に着手したと発表した。商業生産開始は2030年代前半の予定で、生産能力は年間数万tを目指す。

水素は、各種合成樹脂や有機化合物などの化学製品の原料として使用されるほか、 “住友化学とマイクロ波化学 メタン由来の水素製造プロセス、共同で開発” の続きを読む

2022年1月25日

2022年1月25日

マイクロ波化学は24日、触媒分野の第一人者である大阪大学大学院工学研究科の山下弘巳教授を技術アドバイザーとして迎えると発表した。

同社は昨年5月から、マイクロ波を使ってメタンを熱分解し、水素とベンゼンを生成するプロセスの検討を進めている。今回、継続的にアドバイスを受けていた山下教授を技術アドバイザーに迎えたのを機に、マイクロ波による水素製造領域の技術開発をさらに加速していく考えだ。

同社は、マイクロ波プロセスの導入による産業部門のCO2排出量削減を通じて、2050年までのカーボンニュートラル実現をリードする構想〝C NEUTRAL 2050 design〟を独自に策定し、

2021年12月16日

マイクロ波化学はこのほど、日本医療研究開発機構(AMED)が今年度より実施する「次世代治療・診断実現のための創薬基盤技術開発事業(RNA標的創薬技術開発)内テーマである『核酸医薬品の製造・精製・分析基盤技術開発』に参画すると発表した。グループ(I)「原料・原薬の製造基盤技術の開発」でのマイクロ波技術適用を目指す。

核酸医薬とは、遺伝情報を司るDNAやRNAの構成成分ヌクレオチドおよびその化学修飾体を基本骨格とする医薬品の総称。低分子化合物や抗体医薬といった従来の医薬品では標的にできないターゲット分子に対して有効であるため、次世代の医薬品として実用化が進んでいる。

同事業では、核酸医薬品の開発を加速させるため、国内での核酸医薬の製造、精製、分析体制を強化する目的で、産学連携による技術開発を行う。

同社は、医薬製造へのマイクロ波プロセスの適用において、2017年ペプチドリームとペプチド量産設備に関する共同開発を開始し、2019年にはペプチスターへGMP(医薬品、医薬部外品の製造管理および品質管理の基準)に準拠した仕様の固相合成装置を納入した実績がある。これらで培った技術やノウハウをもとにした低コスト・高品質・高純度で医薬品を製造できる技術を同事業に提供し、国内のアカデミアや企業との連携を通じて、将来の核酸医薬品開発、製造に有用となる開発を進めていく。

同社は同事業を通じて、5年以内をめどに、マイクロ波による核酸医薬製造プロセスの実用化を目指す。

2021年12月1日

マイクロ波化学はこのほど、ペプチド・核酸医薬などの合成を用途とした “マイクロ波化学 中分子化合物、固相合成装置の販売開始” の続きを読む

2021年11月19日

自動車の混合廃プラなどダイレクト・モノマー化

三井化学とマイクロ波化学は18日、マイクロ波技術を活用した廃プラスチックのダイレクト・モノマー化の取り組みを開始すると発表した。これまでリサイクルが難しかったポリプロピレンを主成分とする混合プラスチックであるASR(自動車シュレッダーダスト)や、バスタブや自動車部品などに使用されるSMC(熱硬化性シートモールディングコンパウンド)などの廃プラを、直接原料モノマーにケミカルリサイクル(CR)する技術の早期実用化を目指す。

両社は、

2021年9月28日

マイクロ波化学は27日、マイクロ波プロセスを活用した汎用プラスチック分解技術の開発を目的とするケミカルリサイクル(CR)の小型実証設備を大阪事業所内に完成させたと発表した。

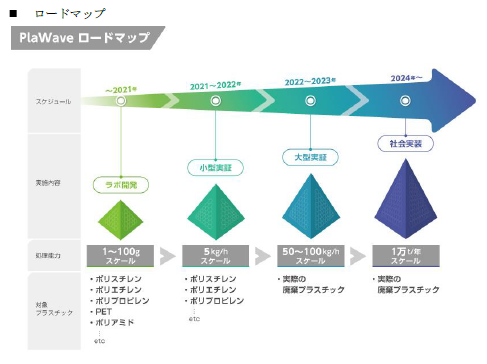

同社はマイクロ波によるプラ分解技術の開発を独自で推進。「PlaWave」と名付けられた分解技術は、①様々なプラスチックに適用でき熱分解にも解重合にも対応可能、②ポリエチレン(PE)やポリプロピレン(PP)ではオイルとガスの作り分けが可能、③マイクロ波の直接・選択加熱により従来技術と比較し省エネや設備コンパクト化によるコスト低減が可能、といった特長がある。マイクロ波は、カーボンニュートラル達成のために不可欠である電化技術。再生可能エネルギーなどの脱炭素電源を利用することでグリーンなプラ循環を可能とする。

昨年12月には、同社の研究開発テーマ「マイクロ波プロセスを応用したプラスチックの新規CR法の開発」が、新エネルギー・産業技術総合開発機構(NEDO)の中小・ベンチャー企業対象「戦略的省エネルギー技術革新プログラム」に採択され、今回の小型実証設備の開発に至った。

この小型実証設備は1時間当たり5kg程度の処理能力があり、ポリスチレンをはじめとした様々なプラで実証を重ねていく予定。2022年秋には年産数百t規模の大型実証プラントを建設し、2025年頃までに同1万t規模までスケールアップする計画で、廃プラを油化する技術開発を進めるとともに、これまで難しいとされてきたPEやPPのガス化実証を行う。

同社は今後、「PlaWave」を国内外の企業に導入することで、サーキュラーエコノミーを推進していく。