日本触媒は8日、2020年3月期連結決算(IFRS)を発表した。売上収益が前年度比11%減の3022億円、営業利益は同50%減の132億円、親会社所有者に帰属する当期利益は同54%減の111億円となった。

同日開催された電話会議において五嶋祐治朗社長は「昨年度を振り返ると

2020年5月11日

2020年4月28日

2020年4月27日

日本触媒を代表し、皆さんの入社を心より歓迎する。当社は企業理念「テクノアメニティ」に基づき、化学技術(テクノロジー)で人々の暮らし(アメニティ)に貢献し、社会へ貢献する努力を続けている。

新型コロナウイルスの治療薬の開発など、社会課題の解決には、化学の力が今後ますます重要になるだろう。日本触媒は高い技能をもった素材やサービスを提供することで、社会課題の解決に貢献していく。また、「テクノアメニティ」は社員の「アメニティ」も含んでいる。日本触媒は、仕事革新委員会を立ち上げるなど、全ての社員が働き甲斐を持てる環境づくりに取り組んでいる。

当社は、2021年に創立80周年を迎え、来春には三洋化成工業との経営統合を控えている。両社の企業文化や技術などの違いを認め合い、生かし合うことで大きな相乗効果を生むことを期待している。

来年は会社が大きく変わる節目の年だ。この節目を次なる成長を促す変化を起こすための絶好の機会として捉えており、社員の1人としてぜひこの新たな挑戦に取り組んでいってほしい。

仕事をする上での心得をお話しする。まず、誠実さが成功をもたらすということ。自分の心の根底にある良心を自覚し、その良心に従い、どんなことにもどんな人にも誠実に向き合うことが大切。そうすれば同じ思いを持つ仲間が増え、どんな困難も乗り越え、成功することができる。

次に、将来のありたい自分を描き、実現のための生き方、働き方をするということ。自分は変えられることに気づき、変化を避けてはいけない。自らの成長を自らの意識改革でリードしていってほしい。学びの実践をぜひ行っていただき、会社はそのための手助けを約束する。

結びとなるが、まずは健康に留意し、夢や目標の実現に向け、誠実さとありたい自分を意識しながら、日本触媒社員として、Synfomix社員として頑張っていただくことを期待している。

2020年4月10日

2020年4月8日

新入社員の皆さん、入社おめでとう。皆さんは、本日から日本触媒の一員だ。私をはじめ、社員一同が皆さんの入社を心から歓迎する。本来であれば、新入社員99名を大阪本社に迎え入社式を行う予定だったが、日本国内における新型コロナウイルス感染症拡大の影響を考慮し、延期することとした。

入社式を4月1日に開催できないことは、新入社員の皆様も残念、また不安に思う気持ちがあると思うし、我々としても非常に残念に思っている。

現在、当社においても、全社をあげて、感染予防措置を講じている。我々としては、従業員の健康・安全の確保を企業の責務と捉え、従業員の感染によるプラント停止などのリスクを低減し、安定的に事業を継続することを重要課題としている。今回の決定は、当社の一員となる新入社員皆さんの健康・安全確保を目的とした措置であると理解してほしい。

残念ながら、本日の出社は叶わなかったが、4月1日は皆さんの日本触媒への入社日であり、学生から社会人になる人生の大きな節目だ。また、当社においても、今年は大きな転換期を迎える。

皆さんすでにご存じのとおり、今年の10月に三洋化成工業との統合持株会社「Synfomix」を設立する予定だ。Synfomixでは、両社の強みを生かし未知の領域へ常に挑戦し、革新的でユニークな価値を生むことで、生活のあらゆる場面を豊かにし、未来のため持続可能な社会の創造へ貢献することを目指していく。

皆さんも日本触媒の一員として、また今後設立される「Synfomix」の一員として、長く活躍されることを期待している。また、何よりも大切なのは、皆さんはもとよりご家族も含めた健康管理だ。十分に留意され、出社に向けて準備をしてもらいたい。皆さんが元気に出社され、お会いできることを我々は心待ちにしている。

2020年4月6日

2020年4月3日

[日本触媒・人事](3月16日)▽EO営業部長吉本進一郎▽出向ニッポンショクバイ(アジア)PTE.LTD.兼同シンガポール・アクリリックPTE.LTD.三浦貴久(1日)▽事業創出本部長住田康隆▽ベーシックマテリアルズ事業部長、理事肱黒修樹▽吸水性樹脂事業部副事業部長和田克之▽インダストリアル&ハウスホールド事業部長、マロネート事業室副室長佐久間和宏▽チーフテクノロジーマネージャー上田賢一▽経営企画室主席部員山口比佐雄▽解兼健康・医療事業開発室企画グループリーダー、同室長堀本眞吾▽出向人事部長兼日本触媒健康保険組合渡邊有希生▽吹田総務部長小谷成志▽総務人事本部主席部員松浦史明▽環境安全統括部長西村武▽吹田RC部長、同部主席部員兼品質保証統括部主席部員乾哲▽生産技術部主席部員山田郷司▽AA・SAP生産統括部長兼姫路製造所主席技術員小西一正▽研究センター長奥智治▽企画推進部長冨田高史▽知財部長雪竹雅士▽同部主席部員三ッ川浩▽事業創出本部主席部員兼企画推進部主席部員山本光一▽事業企画開発部長兼事業企画開発部企画グループリーダー兼経営企画室主席部員薦田健二郎▽ベーシックケミカルズ営業部長渡辺雅司▽AA触媒営業部長三宅純一▽プロセス触媒研究部長兼姫路製造所主席技術員福本直広▽吸水性樹脂研究部長兼姫路製造所主席技術員、吸水性樹脂研究部グループリーダー野木幸三▽インダストリアル営業部長中林保晴▽ペイント&コーティング営業部長児玉直樹▽ハウスホールド営業部長富永良▽インダストリアル&ハウスホールド研究部長藤井義一▽エナジー営業部長河上敏浩▽エレクトロニクス&イメージング営業部長岩井邦浩▽エナジー研究部長、姫路製造所主席技術員村田和彦▽エナジー研究部主席研究員正木信之▽エレクトロニクス&イメージング研究部長佐々木令晋▽監査役室長川並真▽川崎製造所千鳥工場長武田浩治▽同製造所浮島工場長流浩一郎▽解兼同製造所教育センター長、同製造所品質保証部長兼品質保証統括部主席部員武松賢一▽同製造所環境安全部長兼環境安全統括部主席部員山本匡哉▽同製造所教育センター長鈴木俊宏▽姫路製造所吸水性樹脂製造部長打田寛▽同製造所触媒製造部長清岡靖▽同製造所吸水性樹脂技術部長森田晃弘▽出向日本ポリマー工業中西昭雅▽出向ニッポンショクバイ・コリアCO.,LTD.吉井清二▽出向東京ファインケミカル田邉弘彦。

2020年4月1日

2020年3月31日

[日本触媒/組織改正](4月1日)【本社】▽研究推進部を吹田総務部に再編し、総務人事本部に編入する▽研究RC部を吹田RC部に改称し、レスポンシブル・ケア室に編入する▽AI導入推進チームをDX推進チームに改称する▽事業創出本部にR&D推進チームを置く▽開発部と企画部を再編し、事業企画開発部を新設し、企画グループ、開発グループを置く▽EO事業部、機能性化学品事業部、新エネルギー・触媒事業部を以下の通りとする▽EO事業部、機能性化学品事業部、新エネルギー・触媒事業部を、ベーシックマテリアルズ事業部、インダストリアル&ハウスホールド事業部、エナジー&エレクトロニクス事業部に再編する▽ベーシックマテリアルズ事業部に、EO営業部、ベーシックケミカルズ営業部を置く▽インダストリアル&ハウスホールド事業部に、インダストリアル営業部、ペイント&コーティング営業部、ハウスホールド営業部、インダストリアル&ハウスホールド研究部を置く▽エナジー&エレクトロニクス事業部に、エナジー営業部、環境システム営業部、エレクトロニクス&イメージング営業部、エナジー研究部、エレクトロニクス&イメージング研究部を置く▽アクリル研究部をプロセス触媒研究部に改称する【姫路製造所】▽吸水性樹脂製造部製造第1課を製造第1課と製造第2課に分割し、製造第2課に第1係、第2係、第3係および第4係を置く▽吸水性樹脂製造部製造第2課を製造第3課へ改称する。

2020年2月20日

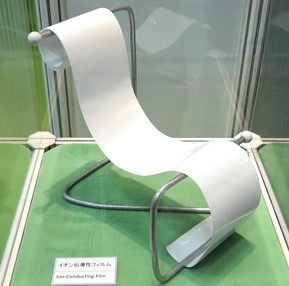

日本触媒は19日、独自技術により開発した「亜鉛電池用セパレータ」と「亜鉛負極」に、活性炭を組み合わせることにより新しい亜鉛蓄電池「カーボン‐亜鉛ハイブリッド畜電池」を開発したと発表した。

この新規蓄電池は、主な構成要素が水・炭・亜鉛と資源的に豊富でかつ毒性のない材料で作れることが特徴。水系電池であるために燃える心配がなく、かつ出力性能・低温性能に優れている。

また、課題とされてきた寿命についても、1万サイクル以上の長寿命性能を実現。従来、鉛蓄電池が使用されている車載バッテリーなどへの展開のほかに、活発化する自然エネルギーの電力貯蔵などの新しい用途展開が期待される。

亜鉛蓄電池は、小型・軽量化により市場が拡大しているリチウムイオン電池に対し、高い安全性、高い環境調和性、元素戦略的利点もあり、次世代蓄電池の一翼を担うことが期待されている。しかし、最大の弱点は寿命で、乾電池には使えても蓄電池として使えないことが常識だった。

これは、充放電を繰り返すと、亜鉛電極からデンドライト(針状結晶)が対極へ向かって成長し、正極と負極が短絡しやすいことが原因。そこで、同社は鉱物粉末をシート化した独自構造のセパレーターと、デンドライトによる短絡を抑制しさらに充放電サイクル劣化を抑える独自の亜鉛負極材料を創出。これら要素技術を組み合わせて「カーボン‐亜鉛ハイブリッド畜電池」を開発した。

正極には活性炭を用い物理容量である電気二重層容量を利用し、負極には亜鉛を使用して電気化学反応を行うため、物理容量と化学容量のハイブリッド電池となっている。電気二重層キャパシタ(EDLC)の長所である高出力特性・長寿命特性を持ちながら、亜鉛負極で理論的に静電容量が二倍になり、カーボン‐亜鉛間に起電力を持てるため高容量化を実現した。

さらに、亜鉛負極側を薄く設計できるため、正極活性炭をより多く搭載でき、EDLCの5~10倍の容量になることで鉛蓄電池同等の容量性能を得ている。

一方、新規蓄電池は、キャパシタの高出力をそのままに、マイナス20℃以下の低温でも充放電駆動が可能なことが特徴。亜鉛は、電気化学反応が非常に高速で行える物質であるため、キャパシタの高速応答に追従できるとともに、低温~高温まであらゆる温度環境下で動作ができる。さらに、今回開発したセパレータ/亜鉛電極を用いることで長寿命化も達成した。

すでに1万サイクル以上の寿命性能を観測しており、数百サイクル程度で交換寿命がくる鉛蓄電池と比較すると百倍以上となっている。今回のハイブリッド亜鉛蓄電池と亜鉛電池用セパレータは、東京ビッグサイト(青海展示棟)で開催される「第11回国際二次電池展」(26~28日)の同社ブースにて展示される。