産業技術総合研究所(産総研)と北海道大学はこのほど、CO2を原料に、アルコールの一種であるブタノールを連続生産する技術を共同開発した。CO2を直接原料として使う、新たな化学品合成プロセスとして期待される。

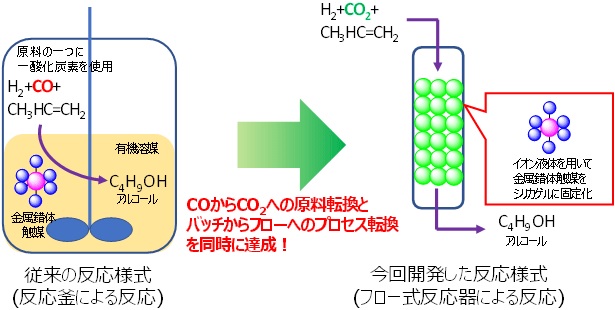

年間1000万t以上のアルコールやアルデヒドが、プロピレンなどの不飽和炭化水素、CO、水素を原料にしたヒドロホルミル化反応(オキソ反応)により、コバルトやロジウム錯体触媒を使ったバッチ式反応で製造されている。金属錯体触媒は生成物との分離や再利用に課題がある。固体担体に固定化する手法が提案されてきたが、反応性が変化し、耐熱性が低下してしまう。

産総研は、ルテニウム錯体がCO2をCOに変換する触媒機能をもつことに着目し、毒性の高いCOの代わりにCO2を使うオキソ反応を世界に先駆けて開発した。しかし錯体触媒は有機溶媒に溶解させて使うため、耐圧反応容器を使うバッチ式反応プロセスが必要であった。

今回イオン液体を使って、ルテニウム錯体触媒をシリカゲル表面に薄膜状に固定化した触媒を開発。薄膜状のイオン液体中のルテニウム錯体触媒は、有機溶媒中と同様に反応する上、外観はシリカゲルと同じ粉体であるため、一般的な固体触媒と同様に扱える。

またイオン液体は、オキソ反応温度域では揮発しないので、触媒を担体上に安定に保持できる。これにより、CO2と水素とプロピレンから、ブタノールを連続的に生産することが可能になった。高圧フロー式反応装置で反応圧8・6M㎩、反応温度170℃、約8時間の反応では、従来のバッチ式反応プロセスに比べ、時間当たりの収率は10倍になった。

今後は主生成物の選択性と触媒の耐久性の向上のため、新たな金属錯体触媒やイオン液体の改良を行っていく。また、幅広く他の原料への適用可能性も検討していく。