三洋化成工業は15日、CO2をベースにした再生可能ポリオールの製造技術をもつ英国のディープテックスタートアップ、エコニック・テクノロジーズと覚書を締結したと発表した。

エコニック社は

2024年4月16日

2022年11月14日

2022年4月26日

2021年9月29日

産業技術総合研究所(産総研)と北海道大学はこのほど、CO2を原料に、アルコールの一種であるブタノールを連続生産する技術を共同開発した。CO2を直接原料として使う、新たな化学品合成プロセスとして期待される。

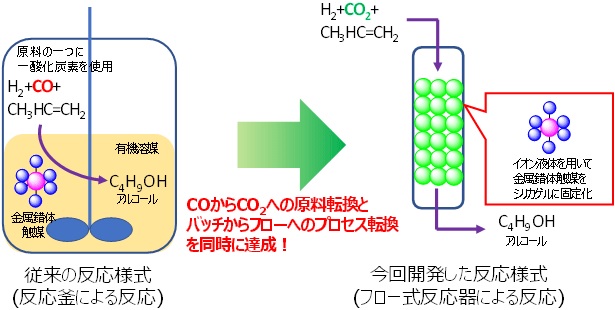

年間1000万t以上のアルコールやアルデヒドが、プロピレンなどの不飽和炭化水素、CO、水素を原料にしたヒドロホルミル化反応(オキソ反応)により、コバルトやロジウム錯体触媒を使ったバッチ式反応で製造されている。金属錯体触媒は生成物との分離や再利用に課題がある。固体担体に固定化する手法が提案されてきたが、反応性が変化し、耐熱性が低下してしまう。

産総研は、ルテニウム錯体がCO2をCOに変換する触媒機能をもつことに着目し、毒性の高いCOの代わりにCO2を使うオキソ反応を世界に先駆けて開発した。しかし錯体触媒は有機溶媒に溶解させて使うため、耐圧反応容器を使うバッチ式反応プロセスが必要であった。

今回イオン液体を使って、ルテニウム錯体触媒をシリカゲル表面に薄膜状に固定化した触媒を開発。薄膜状のイオン液体中のルテニウム錯体触媒は、有機溶媒中と同様に反応する上、外観はシリカゲルと同じ粉体であるため、一般的な固体触媒と同様に扱える。

またイオン液体は、オキソ反応温度域では揮発しないので、触媒を担体上に安定に保持できる。これにより、CO2と水素とプロピレンから、ブタノールを連続的に生産することが可能になった。高圧フロー式反応装置で反応圧8・6M㎩、反応温度170℃、約8時間の反応では、従来のバッチ式反応プロセスに比べ、時間当たりの収率は10倍になった。

今後は主生成物の選択性と触媒の耐久性の向上のため、新たな金属錯体触媒やイオン液体の改良を行っていく。また、幅広く他の原料への適用可能性も検討していく。

2021年7月21日

積水化学工業とアルセロール・ミタルは20日、製鉄の際に排出されるCO2を回収し再利用するプロジェクトに関するパートナーシップを締結したと発表した。この取り組みにより、化石資源への依存度を低減し、製鉄時の脱炭素化に貢献することが期待される。

鉄鋼産業では、製鉄工程におけるCO2の削減が長年の課題として存在してきた。今回のプロジェクトでは、製鉄の際に排出されるガスからCO2を分離・回収し、再利用するための技術開発に取り組む。このカーボン・リサイクルのキーテクノロジーはCO2を高い収率で一酸化炭素に変換する積水化学の革新的な技術。

一酸化炭素は、世界中の化学産業で使用されている基本的な化学素材の1つだが、これまで、CO2から一酸化炭素を大量に生産することは困難だった。排出されたCO2を一酸化炭素含有率の高い合成ガス(一酸化炭素と水素の混合ガス)に変換し、得られた合成ガスを製鉄の際に鉄鉱石の還元剤として再利用することにより、製鉄に必要な化石資源量を低減する。

まずは、アストゥリアス(スペイン)にあるミタルのR&Dラボで2021年から3年間にわたって同技術の初期検討を行い、その後、段階的にスケールアップしながら両社で実用化に向けた検討を進めていく予定。なお、同プロジェクトの投資額は190万ドル(約2.1億円)としている。

2021年7月5日

新エネルギー・産業技術総合開発機構(NEDO)はこのほど、工場や火力発電所から排出されたCO2を活用地・貯留地まで低コストで大量・安全に輸送するための研究開発と実証事業に着手すると発表した。2030年頃のCO2回収・有効利用・貯留(CCUS)技術の社会実装を視野に入れ、年間100万t規模のCO2排出地から貯留・活用地への長距離・大量輸送と低コスト化技術の確立を目指す。

CCUSやカーボンリサイクルは、脱炭素社会を実現する技術とし注目を集めているが、CO2排出地と貯留・活用地が離れていることが多く、CO2の安全で低コストの輸送技術の確立が普及に向けた課題となっている。

今回、最適な温度・圧力条件で液化したCO2の出荷・輸送・受け入れまでの一貫輸送システムの確立に向けた研究開発と実証を行う。研究開発項目は「液化CO2の船舶輸送技術を確立するための研究開発」「年間1万t規模のCO2船舶輸送実証試験」「CCUSを目的とした船舶輸送の事業化調査」で、委託予定先は日本CCS調査、エンジニアリング協会、伊藤忠商事と日本製鉄。事業期間は今年度からの6年間、予算は160億円の予定だ。

同事業では、まず長距離・大量輸送に適したCO2の液化・貯蔵システムと、輸送船舶の研究開発や設備機器の設計に必要な検討を行った上、2023年度末頃からは、京都府舞鶴市の石炭火力発電所で排出されたCO2を出荷基地で液化し、船舶での輸送を経て、北海道苫小牧市の基地で受け入れる一貫輸送システムの運用と操業に必要な技術を検証する。

また、安全規格や設計基準の検討に必要な基礎要件を実証試験データから収集・分析し、液化CO2の長距離・大量輸送に求められる国際的なルール形成にも取り組む。さらに、CO2輸送に関する実効性あるビジネスモデルの検討も進める。

NEDOは安全で低コストの船舶によるCO2大量輸送技術を確立し、CCUSの社会実装と2050年カーボンニュートラルの実現に貢献していく考えだ。

2021年4月16日

三菱ガス化学はこのほど、CO2と水素からメタノールを製造する実証実験を7月より開始すると発表した。併せて、大気へ排出されるCO2や廃プラスチックなどをメタノールに変換し、化学品や燃料・発電用途にリサイクルする「環境循環型メタノール構想」により産業横断的な提携を進め、脱炭素・循環型社会の実現に向けた取り組みを加速していく。

メタノールは基礎化学品として用途が広く、エチレンやプロピレンへの転換のほか、水素の輸送媒体や船舶・ボイラー用燃料などのエネルギー用途への展開も期待されている。同社は自社触媒によるメタノール合成技術の蓄積をはじめ、海外の製造拠点での操業経験や製造ノウハウをもち、CO2と水素によるメタノール製造技術の開発に早くから取り組んでいる。

今回、新潟工場のメタノールパイロット設備を改造し、各種試験や連続運転(CO2処理量:約1.5t/日)を通じて、排出CO2や多様な原料ガスからのメタノール合成プロセスの最適化を検討していく。またエンジニアリング会社・水素プラント会社などと連携し、CO2分離・回収、再生可能エネルギーからの水素製造、ガス化炉ガスなどの合成ガス製造技術などで協業を図る。来年中にCO2と水素からのメタノール製造技術のライセンス供与を開始する計画だ。

さらにバイオマスや廃プラスチックなどを利用したCO2を含む多様なガスからのメタノール製造技術の新規開発・技術確立を行い、2023年内のライセンス供与を計画している。それに併せて、デジタル技術によるプラント運転操作の自動化、遠隔での運転支援システムによる技術支援など、より安全で効率的な生産形態を提供できるように整備する。メタノールの有効活用や販売についても、導入先の企業(発電、化学、石油精製、鉄鋼など)や自治体(焼却炉施設など)の要望に応じて柔軟に提案していく。

これら脱炭素化や循環型社会のための総合的な取り組み(ライセンス供与、運転・メンテナンス技術支援、製品引取)により、CO2排出削減や資源再利用を基盤とした産業横断的・官民協力の取り組みを進め、新たな成長を促す産業構造や経済社会の変革に貢献していく。

2021年3月16日

産業技術総合研究所(産総研)はこのほど、100㏙から数十%の濃度範囲のCO2から分離回収処理無しで直接高濃度メタンを合成する技術をデルフト工科大学と開発したと発表した。

カーボンニュートラルの実現に向け、発電所や産業分野から排出されるCO2の大幅削減と、排出されたCO2を回収し炭化水素系燃料や炭素含有有用化合物へ転換して有効利用する研究開発が精力的に進められている。さらにネガティブエミッション技術の導入に向け、大気中のCO2を回収する直接空気回収も注目される。

CO2濃度は産業排出ガス中で数~数十%、大気中で約400㏙と希薄なため、100%近くまで濃縮するための分離回収過程では多くのエネルギーとコストがかかり、高効率化や分離回収不要の革新的プロセスが求められる。今回、CO2吸収とそれをメタンに転換する二元機能触媒を開発したことで、100㏙のCO2からでも最大1000倍以上高濃度のメタンを直接合成することが可能となった。この触媒はCO2回収機能をもつアルカリ金属(ナトリウム、カリウムなど)やアルカリ土類金属(カルシウムなど)と、CO2と水素をメタンに転換する機能をもつニッケルを組み合わせたものだ。

産業分野からの排出濃度を想定した5~13%と、大気を想定した400㏙、さらに希薄な100㏙のCO2濃度条件で、450℃の固定層反応器で試験を行った。CO2濃度100㏙のガスを反応器に流すとCO2だけが選択的に吸収され、40分後に吸収が飽和し始めるまで反応器出口からのCO2排出はなかった。その後反応器に水素を導入するとメタンが迅速に生成し、最大で体積分率1000倍以上高濃度のメタンに転換した。転化率は90%以上であった。さらに、大気中の酸素による触媒劣化を確認するために酸素を含むCO2ガスでの試験も行ったが、若干の性能低下はあるものの、CO2の回収とメタンへの高効率転換が確認できた。

今後は、触媒重量当たりのCO2回収量とメタン生成量がさらに高い二元機能触媒の開発を目指すとともに、実用化を目指した高効率な反応プロセスの開発を行う。

2019年10月11日

京都大学はこのほど、京都大学アイセムス(物質―細胞統合システム拠点)の研究グループが中国江蘇師範大学の研究グループと共同で、選択的にCO2を捉えて有用な有機分子に変換できる新しい多孔性材料の開発に成功したと発表した。

CO2は燃焼や生物の呼吸、発酵など、われわれの生活の様々な場面で生成し、地球上に広く存在する化合物だが、同時に温室効果をもつガスとしても知られている。

近年、化石燃料(石炭、石油、天然ガスなど)の使用の増加により、大量のCO2が地球上に排出されることによる地球温暖化の懸念が高まっている。こうした背景から、CO2排出量を削減する技術や排出されたCO2を有効活用する技術に高い注目が集まっている。

同研究で開発した多孔性材料は、有機分子と金属イオンからなるジャングルジム状のネットワーク構造でできており、内部にナノサイズの小さな穴(細孔)を無数に持つ。この細孔はCO2に高い親和性をもっており、選択的にCO2だけを細孔中に取り込むことができる。

さらに、細孔に触媒能をもつ金属イオン部位が規則的に配置されており、取り込んだCO2を原料として細孔内で高効率な触媒反応を起こすことが期待される。

実際に、この材料を利用してCO2をエポキシドに付加させる変換反応を試みたところ、カーボネートが高収率、高効率で生成することが判明。反応の性能の指標となるCO2の変換のターンオーバー数は3万9000に達し、報告されている多孔性材料の中でも最高の性能を示した。

今回開発した多孔性材料は、CO2を取り込むだけでなく、CO2の反応性を高め有用な有機分子に変換させることができる材料。また、この反応は付加反応であるため副生成物を生じず、有機溶媒も用いないことから環境に優しい反応だ。

今回の成果は、地球温暖化の主因ともされるCO2を安価に資源として活用する技術への応用が期待される。なお、今回の成果は英国の学術誌「Nature Communications」電子版に9月25日に掲載された。