旭化成は14日、北九州工業高等専門学校および東京理科大学と3者で、NEDO(新エネルギー・産業技術総合開発機構)に採択された「自動車用炭素繊維サーキュラーエコノミー・プログラムの研究開発」プロジェクト(開発期間2021~2022年度)において、連続炭素繊維をリサイクルする基礎技術を開発したと発表した。

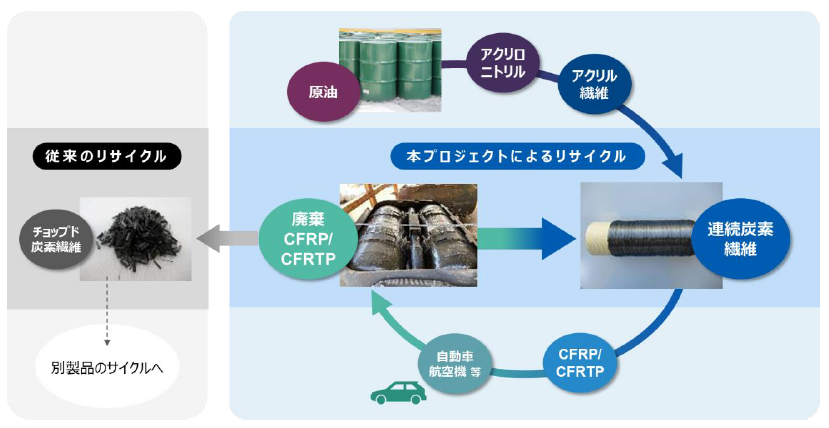

今回のプロジェクトでは、自動車から廃棄されるCFRP(炭素繊維強化プラスチック)/CFRTP(炭素繊維強化熱可塑性プラスチック)由来の炭素繊維を、再び自動車に再利用する循環システムの社会実装を目指しており、炭素繊維をリサイクルすることで、高品質かつ安価なCFRTP提供による自動車軽量化、それに伴う省エネ効果が期待できる。また、日本がリードする炭素繊維と自動車業界への経済効果と競争力強化につながる。

これまでの炭素繊維リサイクル技術は、炭素繊維を細かく切断したチョップド炭素繊維としてリサイクルしていた。しかし、連続炭素繊維とは形状が大きく異なるため、個別のコンポジット技術を開発する必要がある。

それに対し、同プロジェクトで開発した「電解硫酸法」は、硫酸を電気分解することで生成する酸化性活性種により、CFRP/CFRTPの樹脂成分を分解する技術。本来の連続炭素繊維としてリサイクルできるため、既存のコンポジット技術を活用することができ、クローズドループ・リサイクルを実現する。

「電解硫酸法」の特徴として、①全ての樹脂を分解、②リサイクルした炭素繊維の強度が低下しない、③炭素繊維を連続繊維としてリサイクル可能、が挙げられる。

今回、市販のスキューバダイビング用小型CFRP製タンクから連続炭素繊維をリサイクルする基礎技術を開発。リサイクルした連続炭素繊維は「拠れ」や「毛羽立ち」などがなく、新品の炭素繊維と同様に扱う事ができるため、再びフィラメントワインディングをすることで、「Tank to Tank」を可能にする。

また、リサイクルした連続炭素繊維と旭化成のポリアミド樹脂「レオナ」を用いたCFRTP UDテープ(一方向連続繊維強化材料)の開発も推進。同テープは強度が金属より高く、自動車フレームやボディなどへの応用が期待されており、自動車部品から自動車部品へのリサイクルが可能となる。

今後、実証開発および事業開発を経て、2030年頃の社会実装を目指していく。