日揮ホールディングス、レボインターナショナル、全日本空輸、日本航空の4社は2日、国産SAF(持続可能な航空燃料)の商用化および普及・拡大に取り組む有志団体「ACT FOR SKY」を共同で設立したと発表した。上記4社を幹事会社として、ENEOS、出光興産、コスモ石油、太陽石油など16社が加盟している。

世界的にCO2排出量削減への対応が急速に求められる中、

2022年3月3日

2022年1月18日

2021年9月3日

日揮ホールディングス、レボインターナショナル(京都府京都市)、コスモ石油と日揮はこのほど、新エネルギー・産業技術総合開発機構(NEDO)の公募事業「バイオジェット燃料生産技術開発事業/実証を通じたサプライチェーン(SC)モデルの構築」に、共同提案した「国産廃食用油を原料とするバイオジェット燃料製造SCモデルの構築」が採択されたと発表した。

2025年までに、本格的なバイオジェット燃料供給の開始を目指す。事業期間は2024年度までの4年間で、バイオジェット燃料供給事業の検討費用、製造設備の装置設計・建設費用、実証運転・用役供給費用、原料の廃食用油の入手可能性・コスト調査費用などに対する助成金を受ける。

日揮HDと日揮は事業全体の統括と装置設計・建設を行い、レボインターナショナルは原料調達・技術開発・製造販売の自社一貫体制を確立したパイオニア企業として、国内需要の創出、バイオマス循環資源としての利用拡大と地域循環共生圏の構築に取り組む。

コスモ石油は用地・用役提供と運転、製品混合、製品の輸送・供給を行う。同時にスマートな廃食用油収集システムの開発・実証も目指し、資源循環型ビジネスで豊富な実績をもつ小田急電鉄も受託事業者として参画する。

航空需要の長期的な拡大が見込まれる中、CO2排出削減による地球温暖化抑止対策が航空業界の喫緊の課題となっている。2050年までの事業化を見据えた規模のバイオジェット燃料製造と空港納入までのSCモデルを実証し、早期確立を図る。

2021年8月27日

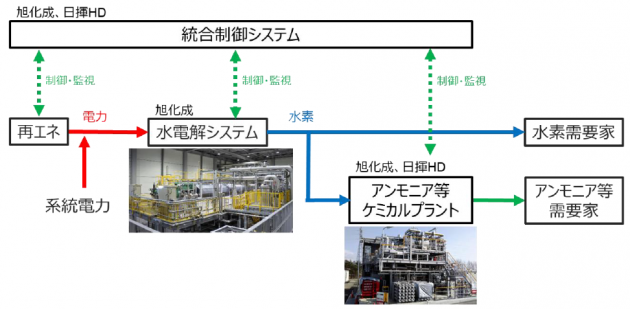

旭化成と日揮ホールディングスは26日、新エネルギー・産業技術総合開発機構(NEDO)が公募した「グリーンイノベーション基金事業」に対し、2021~2030年度を事業期間と想定した「大規模アルカリ水電解水素製造システムの開発およびグリーンケミカルプラントの実証」と題したプロジェクトを共同提案し、採択されたと発表した。カーボンニュートラル社会を実現していく上で、水素は重要な役割を果たすことが期待されている。

旭化成は、NEDO事業の一環として福島水素エネルギー研究フィールド(FH2R)にて世界最大規模の10MW級アルカリ水電解システムを開発するなど、水素製造技術の実用化開発に取り組んできた。また、日揮HDは、内閣府「戦略的イノベーション創造プログラム(SIP)事業」を通じて、CO2フリー水素を活用したアンモニア製造技術の開発に取り組んでいる。

こうした中、両社は、これまで長期にわたり培ってきた水素関連技術をベースに、その社会実装をより早く確実なものとするため、今回のプロジェクトでは、100MW級を見通した大規模アルカリ水電解システム、および再生可能エネルギー由来の水素を原料としたグリーンケミカルプラントの実証に共同で挑戦する。

大規模アルカリ水電解システム開発では、FH2Rでの開発成果を要素技術開発にフィードバックするとともに、アルカリ水電解槽を並列設置するモジュール化技術を導入することで、安全性・耐久性・性能・コストの面で市場ニーズに適合した数十MW級のアルカリ水電解システムの実証と実用化に取り組む。

グリーンケミカルプラント開発では、変動する再エネ由来水素を原料としたプロセスについて、水素供給量を制御し運転最適化を実現する統合制御システムを共同開発する。さらに、統合制御システムを活用し、グリーンアンモニアなどの化学品の合成プラントのFSと技術実証に取り組む。

一方、グリーン水素やグリーンケミカルのサプライチェーンを構成する企業にプロジェクトへの参加を募り、社会実装をする際の便益や課題を抽出することで、事業化と市場創出を加速していく。今年度中には、三菱商事とJERAが委託企業として参加する計画となっている。

2021年7月8日

昭和電工マテリアルズは7日、セラミック事業について、日揮ホールディングスの連結子会社である日本ファインセラミックスとの間で譲渡に向けた協議を行う基本合意書を締結した、と発表した。昭和電工マテリアルズは今後、同事業の譲渡に関し、日本ファインセラミックスと今年9月に最終契約を締結することを目指し、契約条件について協議を進めていく。

昭和電工マテリアルズは、1931年に絶縁ガイシの製造・販売を開始して以来、90年にわたり同事業を展開。現在は、自動車、半導体および産業機械などの用途向けに、高密度炭化ケイ素(SiC)セラミックス「ヘキサロイ」、アルミナセラミックス「ハロックス」、およびジルコニア強化アルミナセラミックス「ハロックス‐Z」を提供している。これらの製品は、各特性を生かして自動車エンジンの冷却水ポンプシールや、半導体製造工程で使う装置の精密位置決め部品などに採用されている。

一方で、昭和電工マテリアルズは、昨年4月に昭和電工の連結子会社となり、2023年に両社は統合を実施する予定。今後も持続的な成長を実現するため、最適な経営資源の配分や事業ポートフォリオの再編、両社技術の融合を通じたイノベーションの創出に向けて取り組んでいる。その中で、今後も同事業の拡大と事業価値向上を図るための最善の方法を検討し、あらゆる選択肢を慎重に検討した結果、セラミックスの専業メーカーである日本ファインセラミックスの下で事業拡大を図ることが最善の選択肢となり得るとの結論に至った。

昭和電工マテリアルズは『今回の取引の成立により、両社のセラミックスに関する技術と実績を融合することができ、同事業の事業価値最大化が図れるものと確信している』とコメントしている。なお、同事業の譲渡による業績への影響は軽微となる見込み。

2021年4月22日

帝人、伊藤忠商事、日揮ホールディングスは21日、廃棄されるポリエステル繊維製品からポリエステルをケミカルリサイクル(CR)する技術のライセンス事業に向けた共同協議書を締結したと発表した。

昨今、温室効果ガス(GHG)による地球温暖化や、廃棄プラスチック、遺棄漁具などによる海洋汚染といった環境破壊が深刻化し、世界中で対策が急がれている。日本でも2050年までにCO2をはじめとするGHG排出量をゼロにする目標が掲げられるなど、持続可能な社会の実現に向けて様々な取り組みが始まっている。繊維産業界も同様に、衣料品の大量廃棄問題や製造工程のCO2排出量などの環境負荷がクローズアップされ、サステナビリティ課題の解決が急務となっている。

こうした中、帝人は、繊維製品を原料としたポリエステルのCR技術を使った大規模プラントを操業し、廃棄される繊維製品からポリエステル繊維を生産するCR技術を世界に先駆けて実用化し、グローバルに事業展開している。

日揮HDは、世界屈指のエンジニアリング技術をもち、オイル&ガス、インフラを中心とする様々な分野での豊富な実績を国内外で保有。また、昨今では環境配慮型のプラント建設や、環境関連技術のビジネス化に注力している。

伊藤忠商事は、2019年より繊維産業の大量廃棄問題の解決を目指す「RENU」プロジェクトを始動。使用済みの衣料や生産工程で発生する生地片などを原材料とするリサイクルポリエステル素材のグローバル市場への展開を推進してきた。

今回の協議書締結に基づき、帝人のポリエステルのCR技術、グローバルにエンジニアリング事業を展開する日揮の知見、伊藤忠商事のもつ繊維業界の幅広いネットワークを活用し、ポリエステルのCR技術の国内外へのライセンス展開や、コスト効率に優れたCRシステムの構築を検討する。これにより、繊維製品の大量廃棄問題に対する有効な解決手段のさらなる拡大を目指す。

2021年3月8日

コスモ石油はこのほど、日揮ホールディングス、レボインターナショナルと石油資源開発が昨年来実施する「使用済み食用油を原料とした次世代航空機燃料(SAF:持続可能な航空燃料)」の国内のサプライチェーン構築に向けた事業化検討に参画すると発表した。航空機燃料の幅広いノウハウをもつ同社の参画で、2025年頃を目標とするSAF製造設備の稼働と本格商業化に向けた取り組みをさらに加速させる。

世界的な温室効果ガス(GHG)排出量削減の対応が求められる中、国際民間航空機関(ICAO)は2016年総会で、国際航空分野のCO2総排出量を今年以降増加させないことを目標とし、2019年の排出量を超過した分についてはCO2排出権の購入などを義務づけるCORSIA制度の導入を採択した。都市ごみ、植物・動物油脂、使用済み食用油や木材などバイオマス由来の原料や、製鉄所や製油所などの排ガスで製造するSAFの開発・安定供給が期待される。

欧米ではSAFの実用化が進み、国内航空会社も海外からSAFの調達を始める。国内製造のSAFは製造コストや供給安定性が課題で、経済性の高い製造体制と、原料調達から供給までの安定的なサプライチェーンの構築が急務だ。

現在この4社は、原料の使用済み食用油の調達計画、欧米で実績のある技術を使う製造プロセスの導入、製造設備のコスト積算、製品輸送・販売スキームなどを中心にサプライチェーン構築に向けた検討と、航空会社や航空機燃料供給の関係官庁などとの連携強化を進め、2025年頃の本格商業化に向けて取り組んでいる。

SAF製造設備を全国展開し製造コストを低減し国内マーケットを確立するために、既設製油所内での建設を想定した装置・プロセス設計を行い、純国産資源を使う地産地消モデルの構築を目指す。

航空機燃料は特に厳格な品質管理が要求され、同社の製造から貯蔵、輸送、給油に至るノウハウは必須であり、国内のSAFサプライチェーン具現化に向けた大きな前進だ。四社は同事業の拡大によりGHG削減を推進し、持続可能な循環型社会の形成に貢献していく。