宇部興産は9日、東京大学、大阪大学、理化学研究所、清水建設、千代田化工建設、古河電気工業と共同で提案した、「電気化学プロセスを主体とする革新的CO2大量資源化システムの開発」プロジェクトが、新エネルギー・産業技術総合開発機構(NEDO)の委託事業に採択されたと発表した。

同事業は、「ムーンショット型研究開発事業/2050年までに、地球再生に向けた持続可能な資源循環を実現」に公募したもので、委託期間は2022~2029年度の最大10年間の計画となっている。

地球環境の保全のためには、社会活動により生じる温室効果ガス(GHG)の削減が必要であり、中でもCO2が非常に高い割合を占めている。日本は、「パリ協定に基づく成長戦略としての長期戦略」(閣議決定)の中で、2050年までに80%のGHGの排出削減に取り組むことを宣言。GHGの削減は、緊急対策が必要な地球規模の大きな問題となっている。

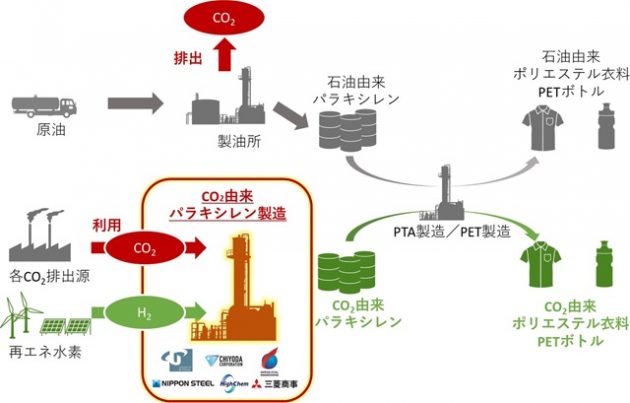

また、昨年に示された「カーボンリサイクル技術ロードマップ」(経済産業省)では、CO2を資源として捉えて有効利用する「カーボンリサイクル技術」を通して、排出量を抑制する方針が示され、革新的な技術開発が求められている。

こうした状況下、NEDOは、ムーンショット目標4の達成を目指す研究開発プロジェクトに着手。今回、採択された委託事業では、電気化学技術を主体とし、400ppm~15%程度の幅広い濃度範囲の気体中CO2濃度に対応し、かつ分散配置が可能なCO2回収・有用化学原料への還元資源化プロセスの開発を目指す。

具体的には、大気中に放散された希薄なCO2と放散される前のCO2を回収し、再生可能エネルギーを駆動力として電気化学的に富化/還元し、有用化学原料を生成するプロセスまでの統合システムを開発。これにより、カーボンリサイクルの基盤を構築する。共同研究者は、今回の事業採択を受け、希薄な濃度に対応可能なCO2回収・資源化に係る革新的技術を産学官の協働により開発するとともに、統合システムの実用化と普及に向けた取り組みを加速する。