JFEスチールとイイダ産業は、自動車のエネルギー吸収部品用の超高強度鋼板/樹脂マルチマテリアル構造を開発した。

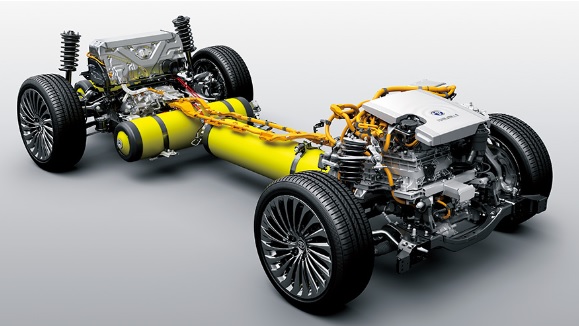

自動車の車体には高い衝突安全性能と軽量化の両立が求められ、構造骨格部品への超高強度鋼板(引張強度980M㎩以上)の使用が増加しているが、センターピラーやルーフサイドレールなど衝突時の変形抑制が必要なキャビン構成部品に限られている。衝突エネルギーを部品変形によって吸収する必要のあるフロントサイドメンバーやリアサイドメンバーでは、超高強度鋼板は衝突時の部品座屈や曲げ変形で部品母材が破断し必要なエネルギー吸収が得られず、高強度薄肉化による軽量化は困難だった。

今回、エネルギー吸収部品に適用するため、イイダ産業開発の高延性・高密着性樹脂を超高強度鋼板製の部品本体と薄肉鋼板製部品でサンドイッチした構造を開発。車両衝突時の座屈・曲げ変形のRが大幅に拡大し、超高強度鋼板部品は破断せずエネルギー吸収性能が大幅に向上した。同重量の場合、引張強度590M㎩・厚み2mmの部品に比べ、引張強度1470M㎩・厚み1.4mmのマルチマテリアル化部品のエネルギー吸収性能は53%高い。エネルギー吸収性能が同等の場合、25%の軽量化が可能だ。今後は電気自動車も視野に入れ、自動車メーカーとの共同開発を加速する。

電気自動車はエンジンを搭載せず、衝突時に変形してエネルギーを吸収するフロントエンドやリアエンドが短くなるため、効果的にエネルギーを吸収する必要がある。またエンジンの振動が無くなり走行による振動が目立つが、樹脂が走行時の振動を吸収するため、高い衝突安全性能と軽量化の両立に加え快適な乗り心地を提供できる。同社は高強度鋼板の開発・製造だけでなく、工程の省力化や商品の性能向上のために、自動車の設計段階から技術的に協力し合うEVI活動を展開している。樹脂などの軽量素材を組み合わせたマルチマテリアル構造をはじめ、ニーズに合った様々な製品と利用技術を開発・提案し、自動車車体の軽量化によるCO2排出量削減と高性能化に寄与していくことで、持続可能な社会の実現に貢献していく考えだ。