三菱ケミカルとグループ会社の大阪化成、および北里研究所はこのほど、新型コロナウイルスの不活化評価に関する共同研究について、大阪化成が製造・販売する「マルカサイドAV」で加工した生地が新型コロナウイルスに対し、短時間(1分間または10分間)で不活化効果があることを確認したと発表した。

新型コロナウイルスは、ここにきて国内外で感染が拡大。国内の感染者数は32万人(1月17日現在)を超え、世界的な規模で第3波の流行に襲われている。このような状況下、医療関係者などの感染防御対策は、医療崩壊を防ぐ上でも極めて重要であり、社会的にも喫緊の課題となっている。

「マルカサイドAV」は、有機系第4アンモニウム塩を主成分とする水性剤であり、主に繊維加工剤として使用される。急性経口毒性・変異原性・皮膚刺激性・皮膚感作性の安全性が確認されているほか、各種ウイルスに対する抗ウイルス効果やグラム陽性菌群、グラム陰性菌群および真菌(カビ)などの幅広い菌種に効果を発揮する。

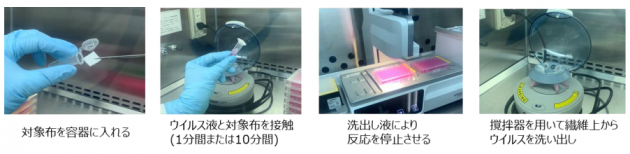

今回の評価結果では、「マルカサイドAV」を加工した対象布は、不織布の場合、10分間で1万分の1以下に、1分間で100分の1以下にコロナウイルスが不活化された。また、ポリエステル(65%)と綿(35%)の混紡生地では10分間、1分間とも約1万分の1以下に不活化が確認され、さらに10回の洗濯後でも100分の1以下まで不活化が可能であった。

3者は、引き続き共同研究を進め、医療機関で使用される防護服や白衣、カーテンなどへの用途展開を図り、研究の意義である医療関係者などの感染防御対策など、医療現場へ貢献、医療崩壊予防などに役立つよう研究を進めていく考えだ。