業界筋によると、10月の汎用4樹脂の国内出荷は、低密度ポリエチレン(LDPE)が10カ月連続で前年同月比プラスを継続したものの、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)とポリスチレン(PS)ともにマイナスとなった。個人消費は持ち直しの動きが継続している一方、対面業界では輸送機械などが部品調達難から減産となり、製品の出荷分野によっては影響を受けている。

分野別に見ると、

2021年11月19日

2021年11月19日

2021年11月19日

自動車の混合廃プラなどダイレクト・モノマー化

三井化学とマイクロ波化学は18日、マイクロ波技術を活用した廃プラスチックのダイレクト・モノマー化の取り組みを開始すると発表した。これまでリサイクルが難しかったポリプロピレンを主成分とする混合プラスチックであるASR(自動車シュレッダーダスト)や、バスタブや自動車部品などに使用されるSMC(熱硬化性シートモールディングコンパウンド)などの廃プラを、直接原料モノマーにケミカルリサイクル(CR)する技術の早期実用化を目指す。

両社は、

2021年11月18日

2021年11月18日

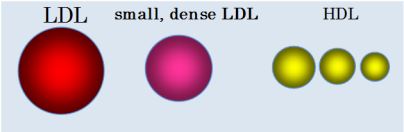

デンカはこのほど、心疾患リスクマーカーである「small,dense LDLコレステロール」(超悪玉コレステロール:sdLDL-C)の測定試薬「sLDL-EX『生研』」について、国内で初めて体外診断用医薬品としての製造販売承認を取得したと発表した。発売日が決まり次第、ホームページなどで医療関係者へ知らせる予定。

コレステロールは人の血液中に含まれる脂質の一種。肝臓のコレステロールを全身に運ぶ悪玉(LDL)と、血管内の余分なコレステロールを肝臓に回収する善玉(HDL)に分けられるが、LDLが増えすぎると血管内に余剰なコレステロールが蓄積する。

近年、悪玉コレステロール(LDL-C)の中でも超悪玉コレステロール(sdLDL-C)が特に動脈硬化を引き起こす原因になることが明らかとなり、心筋梗塞や狭心症といった心疾患発症リスクを血液検査で的確に評価するマーカー(目印)となっている。ただ、sdLDL-Cの測定には特殊な装置が必要であり、測定には数時間から数日を要していた。

こうした中、同社は、他の血液検査でも使用する汎用の自動分析装置に対応することで、簡便、安価、迅速(約10分間)にsdLDL-Cを測定する技術を2007年に世界で初めて開発。すでに海外展開を進めており、欧州では2009年にCEマーク(安全基準マーク)を取得。中国では2016年に戦略パートナーがBFDA(北京市食品薬品監督管理局)の承認を取得して販売を開始した。さらに米国では、デンカが2017年8月にFDA(米国食品医薬品局)の認可を取得し、翌年7月から「sLDL-EX〝SEIKEN〟」として販売している。

今回の国内での販売承認の取得により、日本では死因の第2位を占める心疾患の予防や医療費の抑制に寄与することが期待される。同社は今後も、同製品の各国での販売承認取得と普及を通じて、世界の人々の健康維持と疾病予防に貢献していく。

2021年11月18日

PPSフィルムを高透明化、早期に実用化を図る

東レはこのほど、同社が独自に展開する二軸延伸PPS(ポリフェニレンサルファイド)フィルム「トレリナ」について、独自技術で高い透明性を実現した透明耐熱フィルムを創出した。PPSの特長である、耐熱性や難燃性と5G通信に適した誘電特性も保持しており、5G透明アンテナをはじめ、電子部品を中心とした幅広い用途展開が期待される。現在ユーザーへのサンプル提供を始めており、早期実用化を目指して研究・技術開発を進めていく構えだ。

超高速通信を実現する5Gは、高周波数帯域の特性上、電波が遠くまで届きにくいことから、多数のアンテナが必要とされる。そのため、視認性や意匠性が良く設置自由度の高い透明アンテナが求められている。現在、軽くて割れない特長から透明回路基板としてPET(ポリエチレンテレフタレート)フィルムや透明PI(ポリイミド)フィルムが使われているが、電気特性の1つである誘電正接が高く、5G通信の信号ロスが大きいことが課題となっていた。

一方、東レが世界で唯一展開する二軸延伸PPSフィルム「トレリナ」は、

2021年11月17日

2021年11月17日

東ソーはこのほど、徳山動物園(山口県周南市)に、大型液晶モニターと移動動物園用フェンスを寄贈したと発表した。

同社は、毎年「東ソーグループ夏休み子ども劇場」として、周南市内の子どもたちに夏休みの思い出となる映画を上映してきたが、今年度は、コロナ禍もあり開催を中止。そのため、周南市のランドマークとしても重要な役割をもつ徳山動物園に寄贈を行った。

大型液晶モニター2台(DVDレコーダー2台、モニター鑑賞用スツール20脚)は、イベント時のプレゼンテーション動画の視聴や、通常時には自然学習館で活用される。移動動物園用フェンスは、市内の体験イベントで利用される予定。

同社は、寄贈品が多くの子どもたちの情操教育に役立てられ、地域社会に貢献できるとともに、同社グループのCSR活動の充実にもつながることを期待している。

2021年11月17日

旭化成はこのほど、製造統括本部である水島製造所(岡山県倉敷市)が、令和3年度高圧ガス保安経済産業大臣表彰の「優良製造所」を受賞した。

同表彰は、経済産業省が高圧ガス保安に関し、高圧ガスによる災害防止のため不断の努力を重ね著しい成果を収めた事業所や、長年にわたり極めて顕著な功績を上げた保安功労者などに対し表彰する制度。

今回、水島製造所は、高圧ガス製造施設の設備構造、製造方法に関し、保安上の措置が特に優れている「優良製造所」として表彰を受けた。特に、事故防止のための保安管理活動について、「安全」「人材育成」「設備管理」を三本柱として活発に活動し、保安に影響を与える危険源に対して様々な手法を活用し網羅的にリスク低減に努めている点や、製造現場へのIoTなど先進的な技術の導入による改善の取り組みなどが高く評価された。

なお、同製造所は昭和50年に旧旭ダウ水島工場(現旭化成)として受賞しており、今回は2度目の受賞となる。

2021年11月17日

クラレノリタケデンタルは16日、保険適用の歯科充填用コンポジットレジン(CR)「クリアフィル マジェスティ ESフロー」のユニバーサルシェードに、新たに2種類の流動性バリエーション「High(高流動型)」と「Super Low(超低流動型)」を追加し、11月22日に発売すると発表した。

歯科充填用CRは、歯科治療時の充填修復処置などに使用され、日常臨床に欠かせない修復手段の1つとなっている。近年では、1ステップ型の歯科用接着材やフロアブルレジンを使った治療により、機能的・審美的な患者満足度に加えて、効率的な修復治療が行える歯科材料の普及が進んでいる。

同社では、扱いやすい操作性、簡便な研磨性と優れた滑沢耐久性に加え、臼歯部にも耐え得る機械的な強度をもったフロアブルレジン「クリアフィル マジェスティ ESフロー」を2014年から発売。今年4月には、同製品Universalの「Low(低流動型)」を先行上市した。歯科治療現場の要望に応え、今回新たに「High(高流動型)」と「Super Low(超低流動型)」を開発。3種類の流動性を揃えたことにより、術者の好みや症例などに応じたより幅広い選択が可能となった。