ベンゼンは2週連続上昇、SMはやや頭打ち感も

アジア地域の7月第4週の石化市況では、エチレンは前週並みの990ドル/tでの取引となった。需要が堅調に推移しているものの、新規設備の稼働に伴う供給量の増加が想定されたこともあり、市場に大きな動きが見られなかった。スプレッドは

2021年8月31日

2021年8月31日

トクヤマなど5社は30日、水素を燃料とした貨物船舶の導入により、地球環境に配慮した次世代型内航船の商用運航を共同検討していくと発表した。今回、基本合意書を締結したのは、トクヤマ、イコーズ、商船三井テクノトレード、商船三井内航、本瓦造船の5社で、プロジェクト名称「SHE’s(シーズ)」には、水素燃料船(Ships powered by Hydrogen Energy)、種(Seeds=水素燃料利活用の最初の姿)、海(Seas=海での水素の利活用)の意味を込めている。

国土交通省の主導により策定した地球温暖化対策計画では、内航海運のCO2排出量について、2030年度までに157万t削減(2013年度比)を目標に掲げ、省エネ船舶の普及を図っている。

こうした中、同プロジェクトでは、内航船舶のカーボンニュートラル化の重要な取り組み課題の1つである水素燃料貨物船の実用化に向け、①水素燃料貨物船の導入および実装(船舶の仕様の検証、関連法規の調査・整理)、②船舶への燃料供給方法およびエネルギーマネジメントシステム、③導入する技術に関するリスクマネジメント、④トレードオフ関係にある物流コストと環境コストの調和検証、などを検討し、内航海運により排出されるGHG(温室効果ガス)の削減を目指す。

なお、今後プロジェクトを進めていく中で協力企業・団体などが参加する可能性もあるとしている。

2021年8月30日

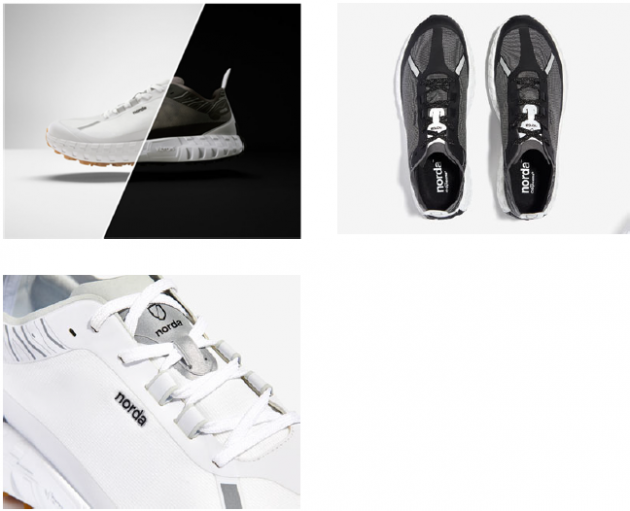

DSMはこのほど、カナダのシューズブランド「norda」により、バイオベース「ダイニーマ」が初めてシームレストレイルランニングシューズに採用されたと発表した。

「norda」は、ランナーがランナーのために設計したブランドで、イノベーションと最先端技術により、アスリートの潜在能力を最大限に引き出すことを使命として開発された。「norda 001」は、ブランドの主力製品として、バイオベース「ダイニーマ」繊維を使用し、軽量構造でパフォーマンスと持続可能性に注力する。靴のアッパーは、「ダイニーマ ファブリック」を使ったシームレス構造であり、世界最強の繊維である「ダイニーマ」ならではの特性が生かされている。

例えば、「ダイニーマ」繊維は分子レベルで設計され、高強度、軽量、防水性、通気性を備えていることから、超軽量素材の技術的性能と、強度や耐久性を損なわない美的デザインの融合を実現。こうしたアッパー部による足の安定性と快適性向上に加え、「ダイニーマ」繊維は、靴紐の耐摩耗性と伸縮性を高めるためにも使用され、ナイロンやポリエステルなどの標準的な紐素材と比較して4倍の強度になっている。

人々と環境を守るというDSMのコミットメントに沿って、バイオベース「ダイニーマ」は、従来の「ダイニーマ」と同じ性能を備えており、一般的な高弾性ポリエチレンよりもカーボンフットプリントを90%低減している。再生可能なバイオベースの原料を利用するDSMの最新ファイバー技術は、マスバランス方式を使用して化石燃料ベースの資源への依存をさらに低減するとともに、循環型経済の確立に貢献している。

DSMは、サプライヤー、顧客、主要パートナーと協力して、イノベーションと環境への責任の両方が実現可能な製品ポートフォリオを誇る。今回の両社のパートナーシップでは、トレイルランニング分野のフットウェア開発での歴史的なイノベーションが実現し、性能とサステナビリティのどちらも同時に実現できることが証明された。

2021年8月30日

2021年8月30日

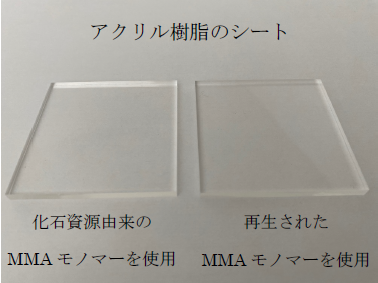

住友化学はこのほど、アクリル樹脂(PMMA、ポリメチルメタクリレート)のケミカルリサイクル(CR)実証設備を愛媛工場(愛媛県新居浜市)に建設すると発表した。2022年秋に実証試験に着手し、2023年にサンプル提供を開始する予定。この取り組みと並行して、使用済みアクリル樹脂の回収から、再生、製品化までの資源循環システムを確立し、早期の事業化を目指す。

アクリル樹脂は、合成樹脂の中でも極めて高い透明性をもつほか、耐候性や加工性にも優れ、自動車のテールランプカバーや家電、水槽、屋外看板、液晶ディスプレイ、建築材料、飛沫防止板などに幅広く使用されている。昨年の世界需要は130万tに上り、この先も堅調な伸びが予測されている。

同社は、環境意識の高まりを受け、自社での研究のほか、他企業やアカデミアとの協業により、様々なCRの技術開発を推進。アクリル樹脂については、日本製鋼所がもつ二軸混練押し出し機を利用したプラスチックの連続分解技術と、住友化学が長年培ってきたMMA(メチルメタクリレート)モノマーおよびアクリル樹脂の知見をもとに、同社と共同開発を進めてきた。

今回、アクリル樹脂を熱分解し、原料となるMMAモノマーとして再生する独自の基本技術を確立したことにより、実証設備の建設を決定した。この基本技術により得られたMMAモノマーを再重合してできるアクリル樹脂は、化石資源から製造したバージン材料と比較して、透明性や強度などの基本物性は同水準を維持した上で、製品ライフサイクル全体のGHG(温室効果ガス)排出量を60%以上削減できる見込みだ。

なお、今回の実証試験で原料とする使用済みアクリル樹脂は、水族館向け大型アクリルパネルで世界トップシェアを誇り、住友化学と約50年のパートナーである日プラから出る廃材を活用する予定。

また、事業化に向けて、廃棄される自動車や家電、飛沫防止板などからの回収を含め、安定的な原料調達システムの構築も併せて検討を始める。再生MMAモノマー、およびそれを原料とするアクリル樹脂は、環境規制の強化が進む自動車のほか、公共施設である高速道路の遮音板など、リサイクル材料としての付加価値が認められる分野・製品での採用を想定している。

2021年8月30日

2021年8月27日

2021年8月27日

2021年8月27日

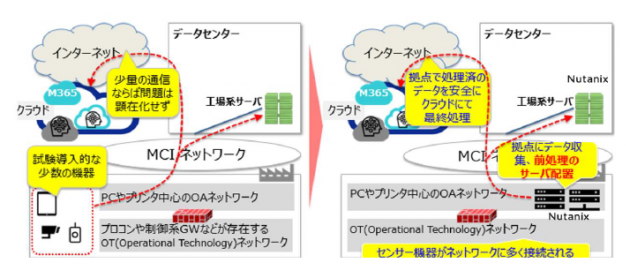

三井化学は26日、データドリブンなビジネス推進を目指し、次世代工場DX基盤のプライベートクラウドとして、ニュータニックス社の「Nutanix Cloud Platform」を採用し、9月から大牟田工場で稼働を開始すると発表した。12月までに国内全製造拠点に導入し、センサーデータの集約、リアルタイム分析およびBCP(事業継続計画)向上を実現する。

同ソリューションの導入は、グループ長期経営方針の達成に導く、重要なDX戦略の一環。不確実性が増す環境下、三井化学は社会課題解決に向けた貢献と持続的成長を実現するためDXを全社に展開し、ビジネスモデル、業務プロセスなどの高度化を目指す考えだ。

同社は現在、各拠点で試験的に少数のセンサー機器を導入し、運転高度化の準備をしているが、本格導入した場合、多数のセンサーやIoT機器類を設置することになり、膨大な情報が発生する。これらの情報をクラウドやデータセンターに直接転送すると拠点間の通信量が大幅に増加し、通信回線が圧迫され、ITシステム全体が不安定になる可能性がある。また、BCPの観点からも、災害激甚化による通信回線断絶や停電による拠点間通信の不通が想定され、すべての情報を1つのデータセンターにまとめておくことは大きなリスクだった。

こうした中、同社は、国内の主要5工場と袖ケ浦研究センターに、本格的にIoTセンサーデバイス網を構築し運転のさらなる高度化を図る。その前段として、9月の大牟田工場を皮切りに12月末までに全拠点に前処理用のシステムとして同プラットフォームを導入、膨大な情報量を処理できるDX基盤の整備(エッジコンピューティング〈EC〉化)を決定した。

導入メリットとして、①次世代工場DX基盤を構築しEC化を実現、②各製造拠点から、振動、ガス、圧力計など多数のセンサーデータを収集し、データレイク化やデータのリアルタイム分析が可能、③EC環境構築により、非常時に通信断絶が起きた場合のBCP向上、④サーバー上で稼働するため、高セキュリティ・高信頼・高パフォーマンスといった安定運用ができる基盤を実現、などが挙げられる。

2021年8月27日

ENEOSは26日、CO2フリー水素サプライチェーン(SC)の構築に向けて実施する4件の実証事業が、新エネルギー・産業技術総合開発機構(NEDO)の「グリーンイノベーション基金事業」として採択されたと発表した。

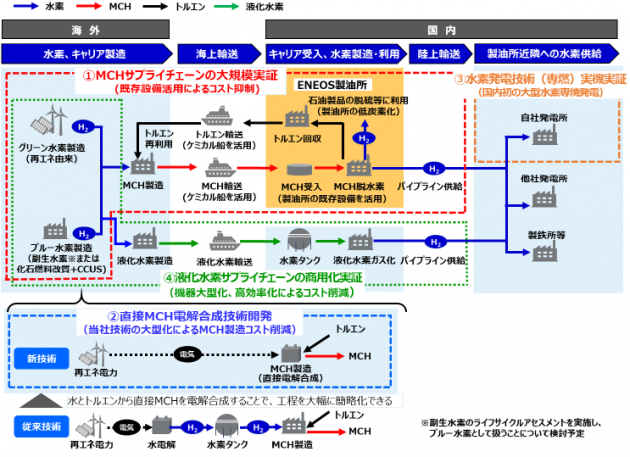

今回採択された実証事業は、①MCH(メチルシクロヘキサン)SCの大規模実証、②直接MCH電解合成(Direct MCH)技術開発、③水素発電技術(専燃)実機実証、④液化水素SCの商用化実証、の4事業。なお、実証期間は2030年度末まで(④のみ2029年度末まで)を予定している。

同社は、海外で製造した水素(ブルー・グリーン)のキャリア(輸送手段)として、ガソリンに組成が近く安定的に輸送・貯蔵ができるMCHに注目。2030年30円/N㎥の水素供給コスト達成に向け、既存設備を活用した脱水素技術や、MCHSCの構築を目指す。

①については、協業検討に合意してきた豪州やマレーシアなどの現地企業と共同で、海外でのCO2フリー水素とMCH製造プラントの建設・運用、MCHの海上輸送、国内の製油所数カ所の既存設備を最大限活用したMCH受け入れ・貯蔵・水素製造について、年間数万tの商用規模の技術を実証する。また、MCHから製造した水素は、製油所内で石油製品の製造プロセスに利用するほか、近隣の発電所などへ供給することも検討する。

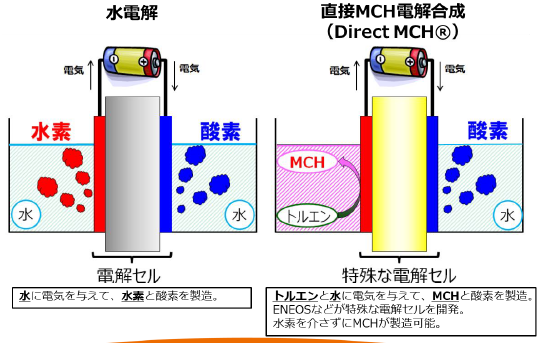

②については、同社が独自開発し研究を進めてきた、再エネ由来のMCH製造の低コスト化(2050年20円/N㎥)を可能にする直接MCH電解合成技術の実用化を目指す。同技術を活用したMCH製造装置(電解槽)の大型化に向けた技術開発を行う。豪州では、商用規模の5MW級(水素製造能力:1000N㎥/h相当)の大型プラント技術の開発と実証運転に取り組む。

③については、同社がもつガスタービンを活用し、国内で初めて大型の水素専焼発電技術の適用可能性を調査し実機実証を行う。水素は燃焼温度が高く排ガス中のサーマルNOx量の上昇が大きいことや、燃焼速度が速く逆火や燃焼振動が生じやすいという課題がある。発電機メーカーと協力してこれらの課題に対応した専用燃焼器を実機に実装した技術検証を実施する。併せて、①のMCHSCの大規模実証などを通じた水素を供給することで、同社電源のゼロエミッション化の実現可能性を検討する。

④の実証では同社は水素キャリアとして液化水素にも取り組む。年間数万t規模のCO2フリー水素の製造、液化、出荷、海上輸送、受け入れまでの一貫した国際間の液化水素SC実証を、日本水素エネルギー(川崎重工業の100%出資)および岩谷産業と共同で行う。国内外を含め実証場所は未定だが、コンビナート地区など、パイプラインによる水素供給ポテンシャルが高い場所に受け入れ基地を設置し、近隣の発電所などへの供給インフラの構築を目指す。ENEOSは、SDGsの課題解決につながる同実証などを通じて、CO2フリー水素SCを構築し、脱炭素エネルギーの安定効率供給に取り組んでいく。