昭電川崎事業所から水素供給、植物育成装置設置

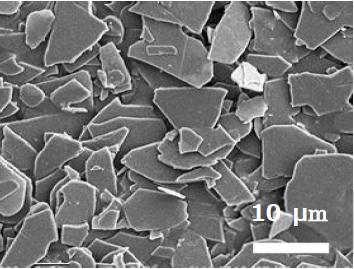

昭和電工と川崎キングスカイフロント東急REIホテルは24日、昭和電工が廃プラスチックから製造する水素を活用して栽培したレタスの「収穫祭」を開催。「水素×ホテル×農業」による新たな資源循環が誕生した。

同ホテルは、川崎市と昭和電工が連携して進める環境省「低炭素水素のサプライチェーンモデル構築」に協力し、昭和電工から供給された水素を純水素型燃料電池で電気と熱エネルギー(温水)に変換し、「世界初の水素ホテル」として電力の約30%と温水供給を賄っている。

使用済みプラを原料に昭和電工川崎事業所で製造された低炭素水素がパイプライン供給され、純水素型燃料電池でホテルの電気や熱(温水)に変換されている。同ホテルでは、年間30万N㎥の水素から45万kWhを発電。CO2削減効果は200tに上り、杉の木1万4300本分に相当する。なお、同ホテルは残りの電力も、ホテルの食品廃棄物をバイオマスエネルギーに還元して得られた電力と、再生可能エネルギー購入で賄っており、再エネ100%を実現している。

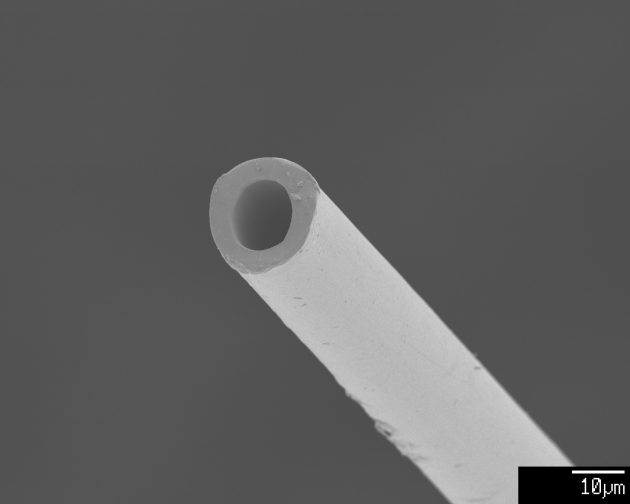

こうした中、同ホテルは、燃料電池の負荷を追加するとともに、将来の水素社会に向け水素の用途展開を図った。新たな実証事業として11月に「完全人工光型植物工場」を開設。植物育成装置を設置し、リーフレタス栽培を開始した。LED照明(青、赤)による最先端の高速栽培法により、通常の栽培法より成長スピードが速く、播種後35日で80~100gに育つ。1株の収穫に必要な電力は1kWhで、作付面積3㎡で1日に8~12株の収穫が可能。また栽培されたレタスは、豊富なビタミンとほのかな甘みといった特徴もある。

マスコミを招いた「初収穫祭」では、採れたてのリーフレタスを使った料理を提供。参加者は、家庭から排出された使用済みプラが水素にリサイクルされ野菜に還元される「資源環境の仕組み」を体験した。同ホテルは、年明けにホテル内のレストランでレタスを使った料理を提供する予定で、今後はハーブや食用花の栽培にも挑戦していく考えだ。

同ホテルは、「リサイクルした水素をエネルギーとして活用し、さらに野菜として還元する資源循環型モデルを実証している。宿泊するだけでこうした仕組みが体感でき、エコにも貢献できる『泊まるだけでエコ』を目指し、新たな価値を提供するとともに、持続可能な社会の実現に貢献していく」とコメントしている。