三井化学はこのほど、日本製紙、ヨシモト印刷社(静岡県静岡市)と共同で、3社の新素材・技術・設備を活用した新規な紙製の環境配慮型包装材「フレパック ONE」を開発したと発表した。今月24日から東京ビッグサイトで開催される「TOKYO PACK 2021」に出展し、新規包装材として提案していく。

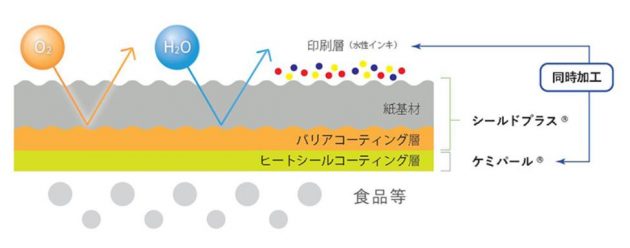

同包装材は、三井化学がもつ印刷で機能を付与できる紙包材用ヒートシール剤「ケミパール」を、日本製紙が開発したバリア紙「シールドプラス」に、ヨシモト印刷社の最新フレキソ印刷機で塗工したバリアヒートシール塗工紙。フレキソ印刷機一パス加工で包材製造が完結するためリードタイムの大幅な短縮ができるほか、水系フレキソ印刷による環境適合性(水系材料・無溶剤)と高度な印刷品質、「紙」でありながら酵素や香りのバリアを実現した。

三井化学の「ケミパール」は、ポリオレフィンを同社独自の技術で水に分散した製品。紙に塗工することでヒートシール性・耐油性・耐水性を付与するため紙包材として使用でき、食品用途を含め、幅広い用途に適用可能だ。ポリエチレンラミネート紙と比較して薄膜形成ができるためプラスチックの削減に貢献し、また、再パルプスラリー化が容易なことから、リサイクル包材としても期待されている。

三井化学は、今回の共同提案を契機に、新たな環境配慮型包装材向けのヒートシール剤として、国内外の包装市場への提案を進めていく。